Opérationnellement, le four de frittage dentaire en zircone se distingue par sa vitesse, sa précision et sa convivialité. Ces fours combinent un cycle de frittage rapide de 25 minutes avec un contrôle de température extrêmement rigoureux et une interface à écran tactile intuitive. Cela permet aux laboratoires et cliniques dentaires de produire des restaurations en zircone de haute résistance et précises avec une efficacité et une constance remarquables.

La valeur fondamentale d'un four de frittage de zircone moderne ne réside pas seulement dans une seule caractéristique, mais dans l'intégration de commandes automatisées, d'un chauffage rapide et d'une gestion thermique précise. Cela transforme la production de restaurations dentaires d'un processus long et manuel en un flux de travail rapide, fiable et reproductible.

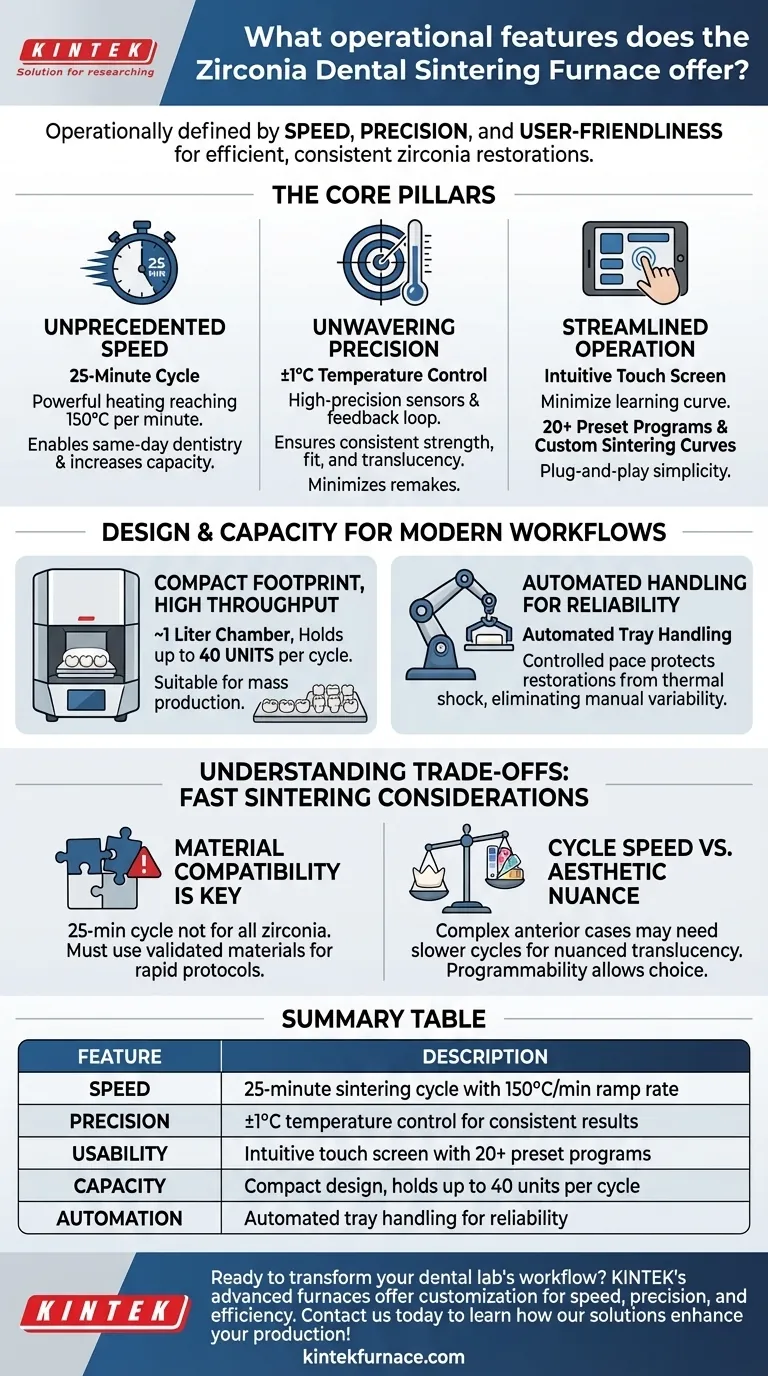

Les piliers fondamentaux : vitesse, précision et convivialité

Les avantages opérationnels de ces fours reposent sur trois capacités fondamentales. Comprendre comment ils fonctionnent ensemble est essentiel pour apprécier leur impact sur la production d'un laboratoire dentaire.

Vitesse sans précédent : Le cycle de 25 minutes

La caractéristique opérationnelle la plus significative est la capacité d'achever un cycle de frittage complet en aussi peu que 25 minutes.

Ceci est rendu possible par un système de chauffage puissant capable d'atteindre des taux de montée en température de 150°C par minute. Cette vitesse permet directement la dentisterie du jour même et augmente considérablement la capacité de production quotidienne d'un laboratoire.

Précision inébranlable : Cohérence dans chaque restauration

Pour obtenir des résultats prévisibles, le four maintient des températures exceptionnellement stables. Des capteurs de haute précision et une boucle de rétroaction automatique maintiennent les fluctuations thermiques dans une plage de ±1°C.

Ce niveau de contrôle est essentiel pour garantir que la restauration finale a la bonne résistance, l'ajustement et la translucidité. Il minimise le risque de contraintes internes ou de micro-fractures, ce qui réduit le nombre de reprises.

Fonctionnement simplifié : L'interface intuitive

Le four est commandé via un panneau de contrôle intuitif à écran tactile, conçu pour minimiser la courbe d'apprentissage et réduire les erreurs de l'opérateur.

Il est livré avec jusqu'à 20 programmes préréglés pour les matériaux en zircone courants, mais permet également aux techniciens de créer et d'enregistrer facilement des courbes de frittage personnalisées. Cela offre à la fois une simplicité "plug-and-play" et la flexibilité nécessaire pour les matériaux spécialisés ou la recherche.

Conception et capacité pour les flux de travail modernes

La conception physique est conçue pour prendre en charge une production efficace et à grand volume, dans les contraintes d'espace d'un laboratoire ou d'une clinique typique.

Encombrement compact, débit élevé

Malgré sa vitesse, le four dispose d'une chambre de moufle compacte d'environ un litre de volume.

Cette chambre est conçue pour maximiser la capacité, accueillant environ 40 unités individuelles à la fois. Cette combinaison d'un faible encombrement physique et d'un débit élevé la rend adaptée à la production de masse.

Manutention automatisée pour la fiabilité

De nombreux modèles incluent une manutention automatisée des plateaux. Le four monte et descend automatiquement le plateau de frittage dans la chambre à un rythme contrôlé.

Cette automatisation garantit un processus fluide et cohérent, protégeant les restaurations d'un éventuel choc thermique et éliminant la variabilité due à la manipulation manuelle.

Comprendre les compromis : considérations relatives au frittage rapide

Bien que les avantages soient substantiels, il est crucial de comprendre le contexte dans lequel ces caractéristiques fonctionnent le mieux. La vitesse n'est pas le seul facteur d'une restauration de qualité.

La compatibilité des matériaux est essentielle

Le cycle ultra-rapide de 25 minutes n'est pas compatible avec tous les matériaux en zircone disponibles sur le marché. Vérifiez toujours que votre bloc de zircone choisi est validé par son fabricant pour les protocoles de frittage rapide ou accéléré.

L'utilisation d'un matériau non validé dans un cycle rapide peut compromettre les propriétés mécaniques finales et le résultat esthétique de la restauration.

Vitesse de cycle vs. nuance esthétique

Pour les cas antérieurs très complexes nécessitant une caractérisation esthétique maximale, certains techniciens experts peuvent encore préférer un cycle de frittage plus lent et traditionnel.

Les cycles plus longs peuvent parfois offrir un contrôle plus nuancé sur les dégradés de translucidité dans la zircone multicouche. La programmabilité du four vous permet de faire ce choix en fonction des exigences cliniques et esthétiques spécifiques du cas.

Faire le bon choix pour votre objectif

Les caractéristiques opérationnelles d'un four de frittage en zircone doivent correspondre à votre objectif principal.

- Si votre objectif principal est la production à grand volume ou la dentisterie du jour même : Le cycle de 25 minutes, la capacité de 40 unités et la manipulation automatisée sont les caractéristiques les plus critiques pour maximiser le débit.

- Si votre objectif principal est la recherche de matériaux ou un laboratoire cosmétique spécialisé : La capacité à créer des courbes de chauffage personnalisées et la précision de ±1°C sont essentielles pour tester de nouveaux matériaux et obtenir des résultats esthétiques spécifiques et reproductibles.

- Si votre objectif principal est d'intégrer un flux de travail interne efficace : L'interface simple à écran tactile et les 20 programmes préréglés offrent un système fiable et facile à utiliser qui minimise la formation et les erreurs de l'opérateur.

En fin de compte, ces fours vous permettent de fournir des restaurations cohérentes et de haute qualité dans un délai considérablement accéléré.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Vitesse | Cycle de frittage de 25 minutes avec un taux de montée en température de 150°C/min |

| Précision | Contrôle de température de ±1°C pour des résultats constants |

| Convivialité | Écran tactile intuitif avec plus de 20 programmes préréglés |

| Capacité | Conception compacte, peut contenir jusqu'à 40 unités par cycle |

| Automatisation | Manutention automatisée des plateaux pour la fiabilité |

Prêt à transformer le flux de travail de votre laboratoire dentaire ? Les fours haute température avancés de KINTEK, y compris les modèles de frittage spécialisés, offrent une personnalisation poussée pour répondre à vos besoins uniques en matière de vitesse, de précision et d'efficacité. Contactez-nous dès aujourd'hui pour savoir comment nos solutions peuvent améliorer votre production de restaurations en zircone de haute résistance !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites