À la base, un four rotatif électrique est un outil de traitement thermique extrêmement polyvalent capable de manipuler une vaste gamme de matériaux. Ces fours sont conçus pour traiter tout, des poudres fines et granulés aux matières premières plus importantes et hétérogènes, ce qui les rend adaptés à la production de matériaux avancés comme les catalyseurs et les composants de batteries, à l'affinage des minéraux et des métaux, et au recyclage de divers flux de déchets.

La clé pour comprendre la capacité d'un four rotatif n'est pas seulement le nom chimique du matériau, mais sa forme physique et le traitement thermique précis qu'il requiert. Les fours électriques excellent là où un chauffage uniforme, un contrôle strict de la température et un environnement de traitement propre sont essentiels à la qualité du produit final.

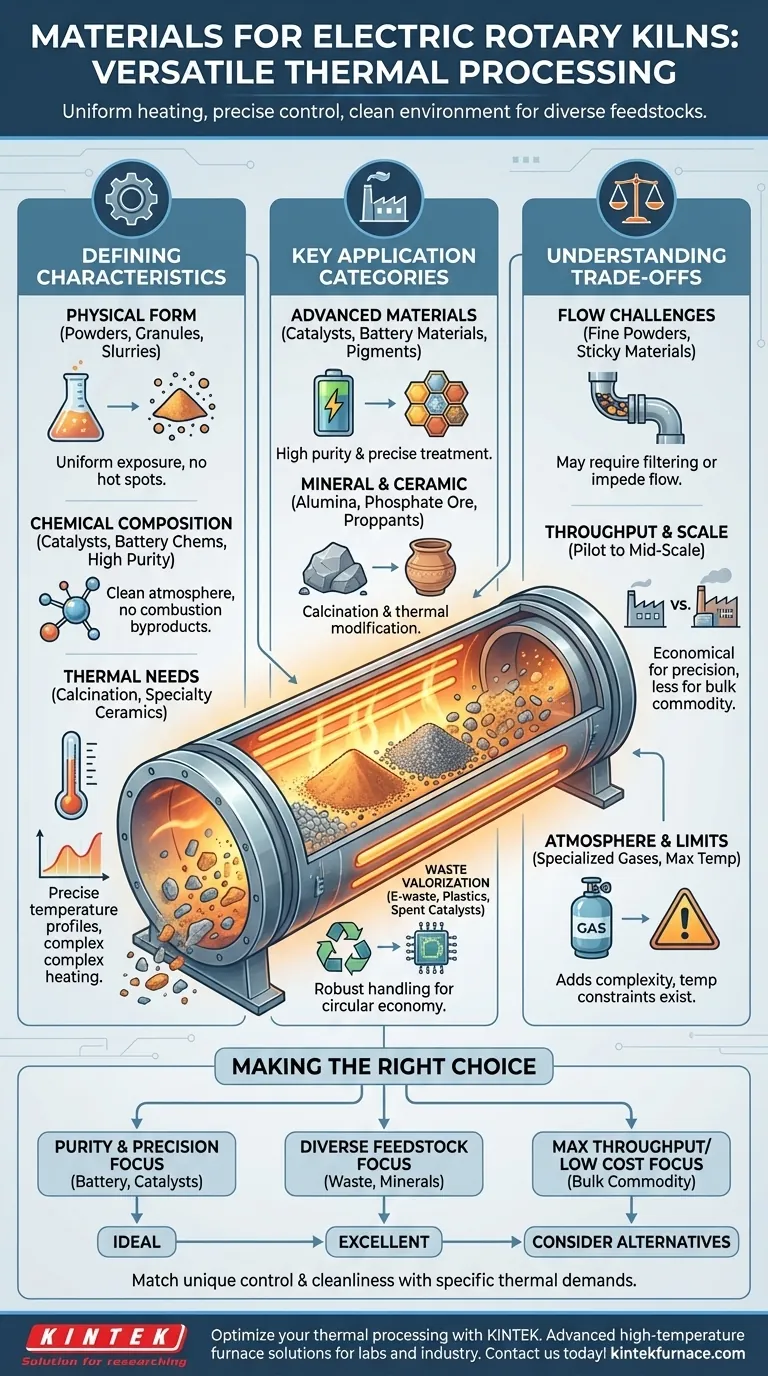

Les caractéristiques déterminantes des matériaux appropriés

L'adéquation d'un four rotatif électrique pour un matériau est définie par ses propriétés physiques, sa nature chimique et le traitement thermique spécifique requis. La conception du four tire parti d'une douce action de culbutage à l'intérieur d'un tube à température contrôlée.

Forme physique : poudres, granulés et suspensions

Le tambour rotatif est exceptionnellement efficace pour traiter les matériaux solides. Le culbutage continu garantit que chaque particule est uniformément exposée à la source de chaleur, évitant les points chauds et assurant une réaction ou un changement de phase constant.

Cela les rend idéaux pour les poudres, les granulés, les suspensions et même certaines pièces crues (pièces céramiques ou métalliques non cuites). La conception gère intrinsèquement les matériaux avec des tailles de particules et des niveaux d'humidité variables.

Composition chimique et minéralogique

Les fours rotatifs électriques sont utilisés dans un large éventail de familles chimiques en raison de leur méthode de chauffage contrôlée et non contaminante. Puisqu'il n'y a pas de sous-produits de combustion, l'atmosphère du processus reste propre, ce qui est essentiel pour les applications de haute pureté.

Cela inclut des matériaux comme les catalyseurs, les produits chimiques pour batteries au lithium (par exemple, le phosphate de fer et de lithium), les pigments, divers oxydes métalliques (alumine, bauxite) et les métaux précieux.

Besoins spécifiques de traitement thermique

Les éléments chauffants électriques offrent une précision inégalée dans le contrôle de la température. Cela permet des profils de chauffage complexes, y compris des taux de montée en température spécifiques, des temps de maintien (temps de résidence) et des profils de refroidissement.

Cette précision est essentielle pour des processus comme la calcination, où la structure chimique d'un matériau est modifiée par la chaleur, ou pour la création de céramiques spéciales et d'alliages avec des structures cristallines spécifiques.

Principales catégories d'applications et exemples

Basé sur ces caractéristiques, les matériaux traités dans les fours rotatifs électriques se répartissent en plusieurs grandes catégories industrielles.

Matériaux avancés et produits chimiques spécialisés

C'est là que les fours électriques brillent. Le besoin de haute pureté et de traitement thermique précis en fait le choix préféré pour la production de matériaux de grande valeur.

Les exemples incluent :

- Catalyseurs et supports de catalyseurs

- Matériaux pour batteries (pour la production et le recyclage)

- Adsorbants et agents de polissage

- Pigments spéciaux

Traitement des minéraux et de la céramique

Les fours électriques sont largement utilisés pour la calcination et la modification thermique des minéraux, ainsi que pour la création de produits céramiques.

Les exemples incluent :

- Alumine et Bauxite

- Minerai de phosphate

- Bêta spodumène et autres minéraux contenant du lithium

- Précurseurs céramiques et agents de soutènement

Valorisation et recyclage des déchets

La robustesse du four et sa capacité à traiter des matières premières hétérogènes en font un outil puissant pour l'économie circulaire.

Les exemples incluent :

- Déchets électroniques (DEEE) pour la récupération de métaux

- Déchets plastiques pour la pyrolyse

- Boues de chaux usées pour la recalcination

- Catalyseurs usés pour la régénération ou la récupération de métaux

Comprendre les compromis

Bien que très polyvalents, les fours rotatifs électriques ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision technique judicieuse.

Défis liés au flux de matériaux

Les poudres extrêmement fines peuvent être entraînées dans le gaz de processus, nécessitant une filtration en aval. Inversement, les matériaux très collants ou ayant tendance à s'agglomérer aux températures de processus peuvent s'accumuler sur les parois du four, entravant le flux et le transfert de chaleur.

Débit et échelle économique

Les fours électriques peuvent être conçus pour des capacités allant de petits lots à l'échelle pilote à plus de 20 tonnes par heure. Cependant, pour les matériaux en vrac à très grand volume et à faible marge (comme le ciment), le coût d'exploitation plus faible d'un grand four à chauffage direct est souvent plus économique.

Atmosphère et limites de température

Le principal avantage d'un four électrique est son atmosphère propre et contrôlée. Cependant, l'obtention et le maintien d'atmosphères spécialisées (par exemple, hydrogène pur, azote inerte) ajoutent de la complexité et des coûts. La température maximale est également une contrainte de conception déterminée par les éléments chauffants et les matériaux de la coque, ce qui peut être un facteur limitant par rapport à certains systèmes à combustible.

Faire le bon choix pour votre matériau

Le choix de la bonne technologie de traitement thermique nécessite d'aligner les points forts de l'équipement avec votre objectif principal.

- Si votre objectif principal est la pureté et la précision des matériaux : Un four rotatif électrique est idéal pour les matériaux de batterie, les catalyseurs et les produits chimiques spécialisés où un profil de chauffage sans contamination et contrôlé avec précision est non négociable.

- Si votre objectif principal est de traiter des matières premières diverses ou incohérentes : La capacité du four à gérer des tailles, des niveaux d'humidité et des compositions variables le rend excellent pour le recyclage des déchets et le traitement des minéraux bruts.

- Si votre objectif principal est un débit maximal au coût le plus bas : Vous devez peser le contrôle opérationnel d'un four électrique par rapport à l'échelle et à l'économie de combustible d'un système à chauffage direct, en particulier pour les matériaux de base.

En fin de compte, la décision repose sur l'adéquation entre le contrôle unique et la propreté d'un four électrique et les exigences thermiques spécifiques de votre matériau.

Tableau récapitulatif :

| Type de Matériau | Exemples | Applications Clés |

|---|---|---|

| Poudres & Granulés | Catalyseurs, Matériaux pour Batteries | Matériaux Avancés, Produits Chimiques Spécialisés |

| Minéraux & Céramiques | Alumine, Minerai de Phosphate | Calcination, Traitement Céramique |

| Flux de Déchets | Déchets Électroniques, Déchets Plastiques | Recyclage, Valorisation |

| Formes Spéciales | Suspensions, Pièces Crues | Chauffage Uniforme, Procédés de Haute Pureté |

Prêt à optimiser votre traitement thermique avec précision et fiabilité ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, adaptées aux laboratoires et aux applications industrielles. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques – que vous travailliez avec des catalyseurs, des matériaux de batterie, des minéraux ou des flux de déchets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la pureté de votre traitement des matériaux !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels