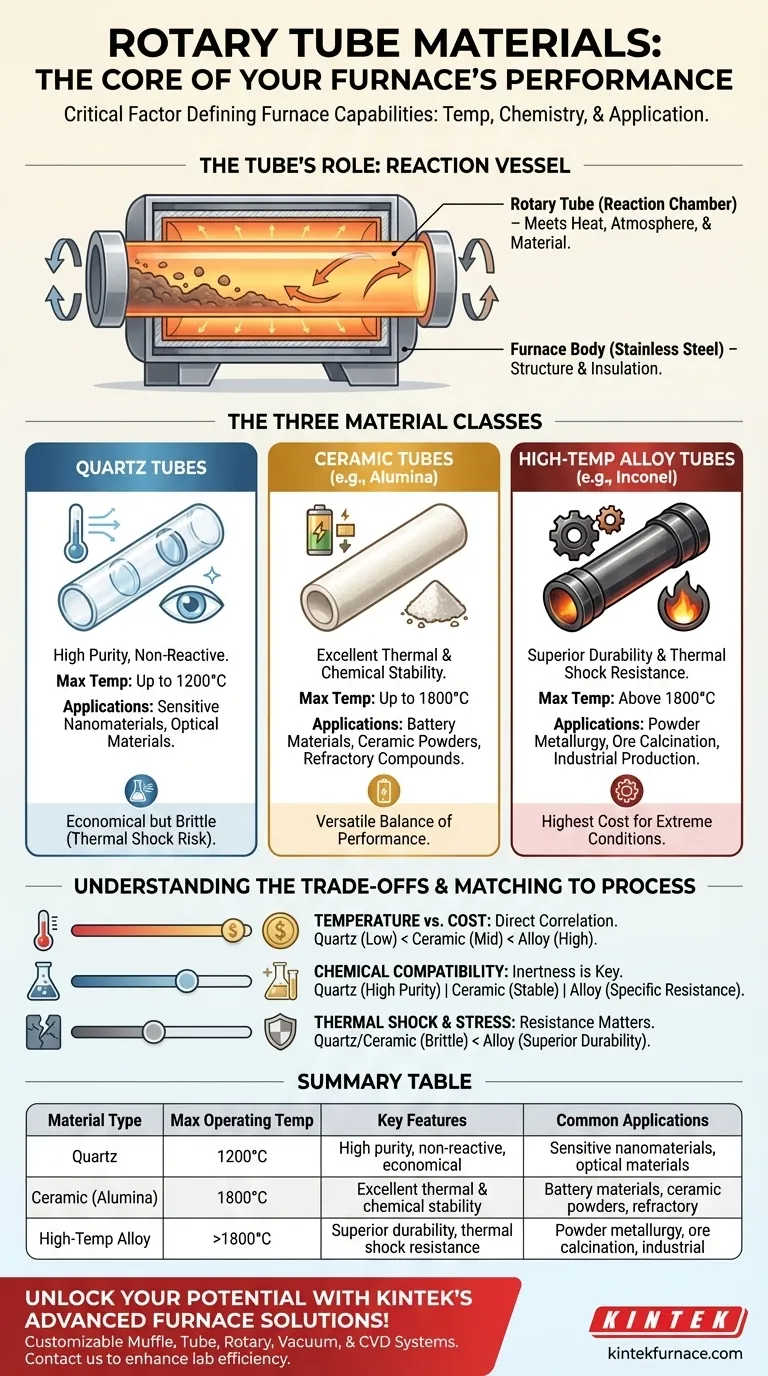

À la base, la composition du matériau d'un tube rotatif est déterminée par les conditions extrêmes qu'il doit endurer. Le composant est le plus souvent fabriqué à partir de l'une des trois classes de matériaux suivantes : le quartz, la céramique ou un alliage haute température. Le choix spécifique est dicté par la température de fonctionnement requise et la nature chimique des matériaux traités.

Le choix du matériau du tube rotatif est le facteur le plus critique définissant les capacités du four. Ce choix régit directement la température de traitement maximale, la compatibilité chimique et, finalement, les applications pour lesquelles le four est adapté.

Le rôle du tube dans la conception du four

Le tube rotatif n'est pas seulement un conteneur ; il est le cœur de la chambre de réaction du four. Comprendre sa fonction est essentiel pour apprécier pourquoi son matériau est si critique.

Le récipient de réaction central

Un four à tube rotatif est conçu pour le traitement thermique continu et uniforme des poudres et autres matériaux granulaires. Le tube lui-même tourne, culbutant le matériau à l'intérieur pour s'assurer que chaque particule est exposée à la température et à l'atmosphère contrôlées.

Ce composant est l'endroit où la chaleur, l'atmosphère de traitement et les matières premières se rencontrent. Par conséquent, le tube doit pouvoir résister à ces conditions sans se dégrader ni contaminer le produit.

Différencier le tube du corps du four

Il est important de différencier le tube rotatif du corps principal du four. L'enveloppe extérieure est souvent construite en acier inoxydable à double paroi, ce qui assure l'intégrité structurelle, la durabilité et un logement pour l'isolation.

Le tube rotatif, cependant, est un composant spécialisé, souvent interchangeable, qui se trouve à l'intérieur du four et est directement exposé au processus. Sa science des matériaux est bien plus exigeante que celle de l'enveloppe extérieure.

Une ventilation des matériaux de tube rotatif

Chaque option de matériau offre un profil unique de résistance thermique et chimique, le rendant adapté à différentes applications.

Tubes en quartz

Le quartz est une forme de verre de haute pureté. C'est un excellent choix lorsque la pureté du processus est primordiale et que les températures de fonctionnement sont modérées. Il offre un environnement propre et non réactif pour les matériaux sensibles.

Tubes en céramique

Les céramiques, comme l'alumine de haute pureté, représentent un pas en avant en termes de capacité de température. Elles offrent une excellente résistance thermique et une stabilité chimique à haute température, ce qui les rend aptes au traitement de nombreuses poudres céramiques, de matériaux pour batteries et de composés réfractaires.

Tubes en alliage haute température

Pour les applications les plus exigeantes impliquant une chaleur extrême et des contraintes mécaniques, des alliages haute température (comme l'Inconel) sont utilisés. Ces tubes métalliques offrent une durabilité et une résistance supérieures aux chocs thermiques, ce qui les rend idéaux pour les procédés industriels lourds comme la métallurgie des poudres et la calcination des minerais.

Comprendre les compromis

Le choix d'un matériau est une question d'équilibre entre les exigences de performance et les contraintes physiques et économiques.

Température vs. Coût

Il existe une corrélation directe entre la température de fonctionnement maximale d'un matériau et son coût. Le quartz est le plus économique pour les travaux à basse température, tandis que les alliages haute température représentent un investissement significatif pour les applications spécialisées à chaleur extrême.

Compatibilité chimique

Le matériau du tube doit être inerte aux matériaux traités. Par exemple, le traitement de substances très réactives ou corrosives nécessite un tube fait d'une céramique très stable ou d'un alliage spécifique pour éviter les réactions chimiques indésirables et la contamination.

Choc thermique et contrainte mécanique

La rotation constante et les cycles intenses de chauffage et de refroidissement exercent une contrainte significative sur le tube. Des matériaux comme le quartz et certaines céramiques peuvent être fragiles et susceptibles de se fissurer en raison de changements rapides de température (choc thermique), nécessitant des paramètres de processus soigneusement contrôlés. Les alliages métalliques offrent généralement une résistance supérieure aux chocs thermiques et mécaniques.

Faire correspondre le matériau à votre processus

Votre application spécifique dicte le matériau de tube idéal. Utilisez les lignes directrices suivantes pour prendre une décision éclairée.

- Si votre objectif principal est une grande pureté à des températures modérées : Le quartz est le choix le plus efficace et le plus économique pour des applications comme le traitement de nanomatériaux optiques ou sensibles.

- Si votre objectif principal est le traitement général à haute température : Un tube en céramique d'alumine offre un équilibre polyvalent entre résistance thermique et stabilité chimique pour une large gamme de matériaux, des cathodes de batterie aux poudres réfractaires.

- Si votre objectif principal est la production à l'échelle industrielle à des températures extrêmes : Un alliage haute température est nécessaire pour assurer la durabilité et la fiabilité lors du traitement de matériaux comme les poudres métalliques ou les minerais dans des conditions exigeantes.

En fin de compte, la sélection du matériau de tube correct est l'étape fondamentale pour obtenir des résultats de traitement thermique cohérents, fiables et réussis.

Tableau récapitulatif :

| Type de matériau | Temp. max. de fonctionnement | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Quartz | Jusqu'à 1200°C | Haute pureté, non réactif, économique | Nanomatériaux sensibles, matériaux optiques |

| Céramique (ex. Alumine) | Jusqu'à 1800°C | Excellente stabilité thermique et chimique | Matériaux pour batteries, poudres céramiques, composés réfractaires |

| Alliage haute température (ex. Inconel) | Au-dessus de 1800°C | Durabilité supérieure, résistance aux chocs thermiques | Métallurgie des poudres, calcination des minerais, production industrielle |

Libérez tout le potentiel de votre traitement thermique avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Ne laissez pas les limitations matérielles vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries