En bref, les fours à cornue sont utilisés pour tout processus de matériau à haute température qui nécessite une atmosphère précisément contrôlée. Leurs applications principales comprennent le traitement thermique de métaux sensibles comme le titane et l'acier inoxydable, le frittage de céramiques avancées et de poudres métalliques, ainsi que des réactions chimiques spécialisées telles que la calcination.

Le défi fondamental dans de nombreux processus à haute température n'est pas seulement la chaleur, mais d'empêcher le matériau de réagir avec l'air ambiant. Les fours à cornue résolvent ce problème en utilisant un récipient scellé — la cornue — pour isoler le matériau, permettant le traitement sous vide ou dans un environnement gazeux spécifique exempt d'oxygène et d'autres contaminants.

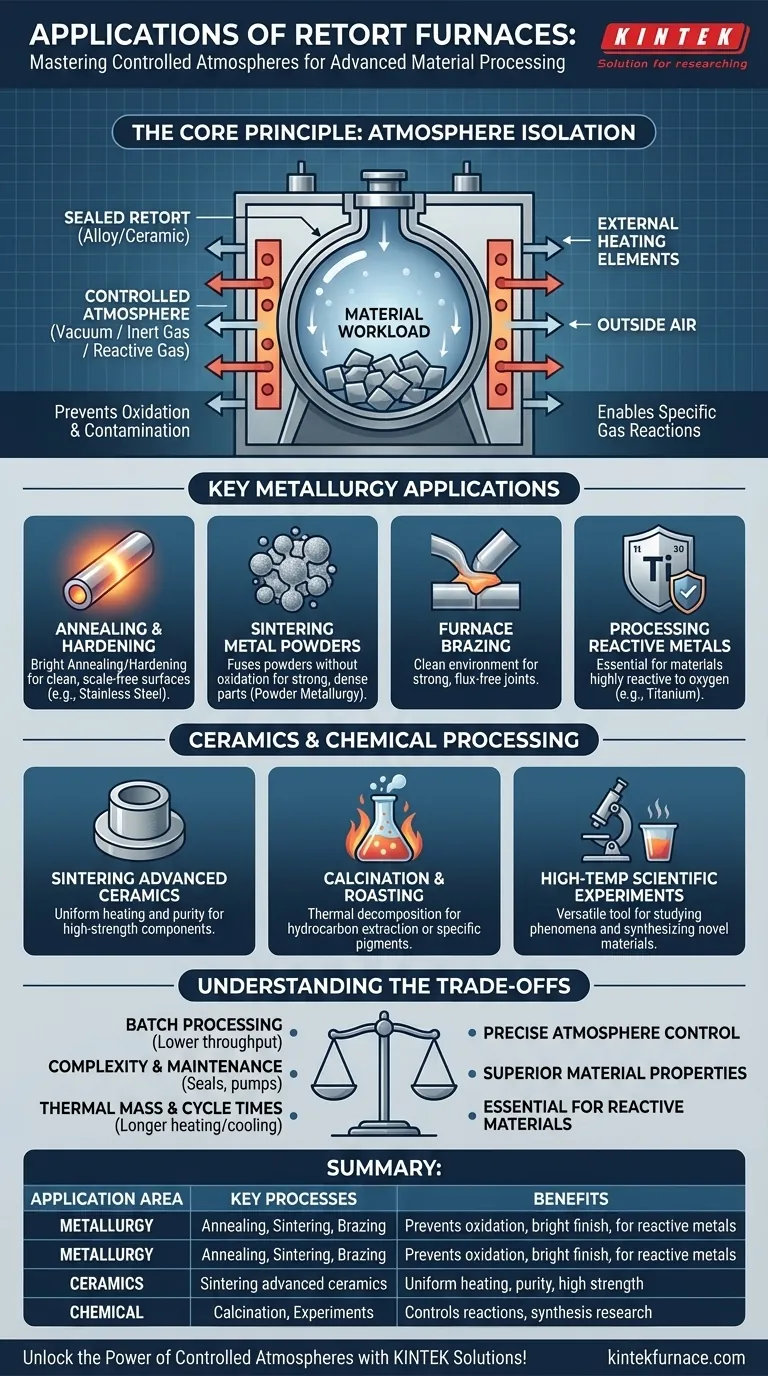

Le Principe Fondamental : Isoler l'Atmosphère

La capacité unique d'un four à cornue provient de la cornue elle-même, qui est un récipient scellé, résistant à la chaleur, généralement fabriqué en alliage ou en céramique, qui contient la charge de travail. Cette conception sépare le matériau des éléments chauffants du four et de l'air extérieur.

Prévention de l'Oxydation et de la Contamination

À haute température, de nombreux matériaux s'oxydent ou réagissent facilement avec les contaminants présents dans l'air. Cela peut ruiner l'état de surface, l'intégrité structurelle ou les propriétés chimiques du matériau.

La cornue permet de pomper l'air pour créer un vide ou de le remplacer par un gaz inerte comme l'argon ou l'azote. Cette atmosphère contrôlée est la caractéristique la plus importante d'un four à cornue.

Permettre des Réactions Gazeuses Spécifiques

Dans certaines applications, un gaz réactif spécifique est intentionnellement introduit dans la cornue. Par exemple, une atmosphère de carburation peut être utilisée pour durcir la surface des pièces en acier. La cornue scellée garantit que ces réactions se produisent de manière uniforme et sans effets secondaires indésirables.

Applications Clés en Métallurgie

L'industrie métallurgique dépend fortement des fours à cornue pour obtenir des propriétés de matériaux spécifiques impossibles à atteindre dans un four à air ouvert.

Recuit et Trempe

Le recuit (adoucissement), la trempe et autres traitements thermiques sont effectués dans une cornue pour produire une surface propre et sans calamine. Ceci est souvent appelé recuit brillant ou trempe brillante, un processus critique pour l'acier inoxydable et d'autres alliages où l'apparence et la pureté sont primordiales.

Frittage de Poudres Métalliques

Le frittage est le processus de fusion de poudres métalliques ensemble par la chaleur, juste en dessous de leur point de fusion. L'exécution de ce processus dans une cornue empêche les poudres fines de s'oxyder et garantit la formation de pièces solides et denses, une pierre angulaire du domaine de la métallurgie des poudres.

Brasage sous Four

Le brasage joint deux composants métalliques en utilisant un métal d'apport avec un point de fusion plus bas. Un four à cornue fournit un environnement propre et contrôlé qui permet au métal d'apport de circuler librement et de créer une jointure solide et impeccable sans nécessiter de flux.

Traitement des Métaux Réactifs

Les métaux comme le titane sont très réactifs avec l'oxygène, surtout à des températures élevées. Un four à cornue n'est pas seulement bénéfique, il est essentiel pour traiter ces matériaux, car toute exposition à l'air compromettrait leur intégrité.

Applications en Céramique et Traitement Chimique

Le besoin de contrôle atmosphérique s'étend au-delà des métaux dans la production de matériaux avancés et la synthèse chimique.

Frittage de Céramiques Avancées

Semblables aux métaux, les poudres céramiques sont frittées pour créer des composants denses à haute résistance. Un four à cornue assure un chauffage uniforme et une atmosphère pure, ce qui est essentiel pour produire des céramiques avancées utilisées dans l'électronique et les applications à forte usure.

Calcination et Torréfaction

La calcination est un processus de décomposition thermique. Les fours à cornue sont utilisés pour chauffer des matériaux comme les schistes bitumineux afin d'en extraire des hydrocarbures ou pour produire des pigments et des catalyseurs hautement spécifiques en contrôlant soigneusement les réactions chimiques qui se produisent.

Expériences Scientifiques à Haute Température

Pour les scientifiques des matériaux et les chimistes, le four à cornue est un outil de recherche indispensable. Il fournit un environnement polyvalent et contenu pour étudier les phénomènes à haute température, synthétiser de nouveaux matériaux et analyser les réactions chimiques avec précision.

Comprendre les Compromis

Bien que puissants, les fours à cornue ne sont pas la solution pour toutes les applications de chauffage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Limitations du Traitement par Lots

Par nature, les fours à cornue sont des systèmes de traitement par lots. La cornue doit être chargée, scellée, purgée, chauffée, refroidie et déchargée pour chaque cycle. Cela entraîne un débit inférieur par rapport aux fours à bande continue.

Complexité et Maintenance

Les joints, les pompes à vide et les systèmes de gestion des gaz qui permettent le contrôle de l'atmosphère ajoutent de la complexité. Ces composants nécessitent un entretien régulier pour éviter les fuites et garantir la répétabilité du processus.

Masse Thermique et Temps de Cycle

La cornue elle-même doit être chauffée avec la charge de travail, ce qui augmente la masse thermique globale du four. Cela peut entraîner des cycles de chauffage et de refroidissement plus longs par rapport à un four sans chambre interne (muffle).

Faire le Bon Choix pour Votre Processus

Votre choix d'équipement de traitement thermique doit être dicté par les exigences spécifiques de votre matériau et de vos objectifs de production.

- Si votre objectif principal est le traitement de métaux de haute pureté : Un four à cornue est idéal pour obtenir une finition brillante et sans oxyde dans des processus tels que le recuit, le brasage ou la trempe.

- Si votre objectif principal est le traitement de matériaux réactifs : Pour les métaux comme le titane ou certaines céramiques avancées, le contrôle atmosphérique d'un four à cornue est non négociable.

- Si votre objectif principal est la production à haut volume de matériaux non réactifs : Un four continu à air ouvert est probablement une solution plus efficace et plus rentable.

- Si votre objectif principal est la recherche et le développement : La polyvalence et le contrôle environnemental précis d'un four à cornue en font un outil inestimable pour l'expérimentation.

En fin de compte, comprendre le rôle critique de l'atmosphère dans votre processus est la clé pour sélectionner la bonne technologie pour la tâche.

Tableau Récapitulatif :

| Domaine d'Application | Processus Clés | Avantages |

|---|---|---|

| Métallurgie | Recuit, trempe, frittage, brasage | Prévient l'oxydation, permet la finition brillante, essentiel pour les métaux réactifs comme le titane |

| Céramiques | Frittage de céramiques avancées | Assure un chauffage uniforme et une pureté pour les composants à haute résistance |

| Traitement Chimique | Calcination, torréfaction, expériences scientifiques | Contrôle les réactions chimiques, soutient la synthèse des matériaux et la recherche |

Libérez la Puissance des Atmosphères Contrôlées pour Votre Laboratoire !

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température avancées adaptées à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à chambre (Muffle), à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous garantissons que nos fours à cornue répondent précisément à vos exigences expérimentales, que vous travailliez avec des métaux sensibles, des céramiques avancées ou des processus chimiques complexes.

Ne laissez pas les défis atmosphériques vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre traitement des matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure