Pour toute opération industrielle où le volume élevé est non négociable, le four rotatif offre une solution inégalée pour le traitement thermique. Sa conception est fondamentalement axée sur le flux continu de matériaux, ce qui permet un débit élevé tandis que son baril rotatif unique garantit que chaque particule reçoit un traitement thermique uniforme. Cette combinaison de fonctionnement continu et de chauffage constant est ce qui le rend idéal pour les environnements de production exigeants et à grande échelle.

Un four rotatif n'est pas simplement un grand four ; c'est un système de traitement dynamique. Son principal avantage réside dans sa capacité à transformer un processus statique, basé sur des lots, en un flux continu et à grand volume, offrant une cohérence de produit supérieure à l'échelle industrielle.

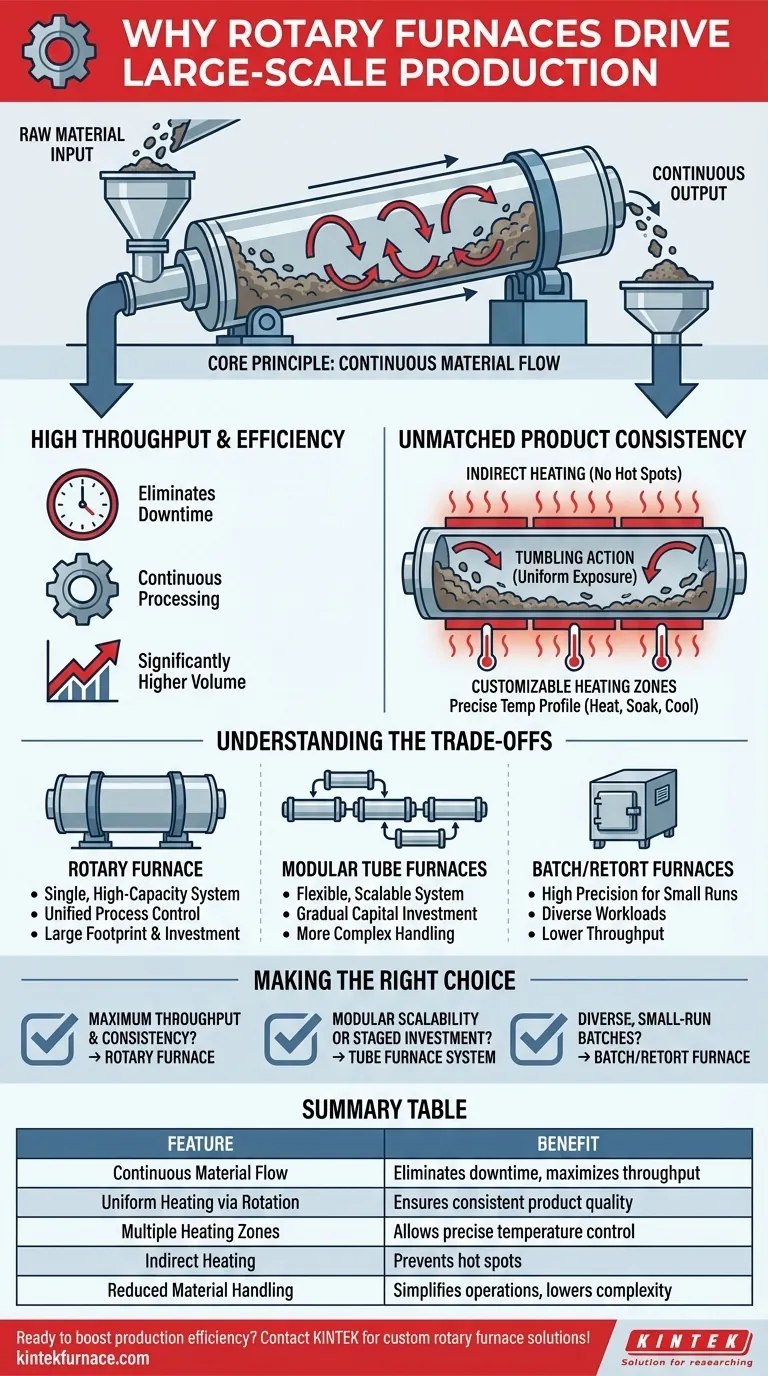

Le principe fondamental : le flux continu de matériaux

La caractéristique distinctive d'un four rotatif est sa capacité à traiter les matériaux sans interruption. Ce principe de fonctionnement est la base de son efficacité dans les environnements à grand volume.

Comment fonctionne un four rotatif

Un four rotatif se compose d'un long tube ou tambour cylindrique, légèrement incliné et tournant lentement sur son axe. La matière première est alimentée par l'extrémité supérieure, et la combinaison de la gravité et de la rotation la fait basculer et se déplacer continuellement vers l'extrémité inférieure de décharge.

L'impact sur le débit

Étant donné que les matériaux sont constamment alimentés et déchargés, le four fonctionne en mode de traitement continu plutôt qu'en mode de lot discret. Cela élimine les temps d'arrêt associés au chargement et au déchargement, ce qui conduit directement à un débit significativement plus élevé.

Minimiser la manutention des matériaux

Cette conception de système continu réduit intrinsèquement le besoin de manutention manuelle ou robotisée complexe entre les lots. Le flux rationalisé de l'entrée à la sortie simplifie la ligne de production globale et réduit la complexité opérationnelle.

Atteindre une cohérence de produit inégalée

Dans la production à grande échelle, la cohérence est tout aussi importante que le volume. Le four rotatif est conçu pour offrir une uniformité de produit exceptionnelle, ce qui est essentiel pour répondre à des spécifications de qualité rigoureuses.

Le rôle du chauffage indirect

La plupart des fours rotatifs utilisent le chauffage indirect, où des éléments chauffants externes chauffent l'extérieur du baril rotatif. La chaleur est ensuite transférée par conduction au matériau à l'intérieur, empêchant l'impact direct de la flamme ou le contact avec les éléments chauffants, ce qui peut provoquer des points chauds et un traitement non uniforme.

Uniformité par rotation

La rotation lente et constante est la clé de l'uniformité. Elle fait doucement culbuter le matériau, garantissant que chaque particule est continuellement exposée à la surface chauffée du baril. Cela évite que certaines parties du matériau ne soient surtraitées tandis que d'autres sont sous-traitées, un problème courant dans les grands fours statiques.

Zones de chauffage personnalisables

Les fours rotatifs industriels sont souvent conçus avec plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du baril. Cela permet de créer un profil de température précis, permettant des processus complexes qui peuvent nécessiter des étapes de chauffage, de maintien et de refroidissement au sein d'une seule opération continue.

Comprendre les compromis

Bien que puissant, le four rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Fours rotatifs vs. fours à tubes mis à l'échelle

Bien qu'un grand four rotatif soit un système unique et intégré, il est également possible d'atteindre l'échelle en reliant plusieurs fours à tubes plus petits. Un four rotatif offre un contrôle de processus plus simple et plus unifié, mais l'approche des fours à tubes modulaires peut offrir flexibilité, redondance et un investissement en capital plus progressif.

Limitations des matériaux

L'action de culbutage qui assure un chauffage uniforme peut être un inconvénient pour certains matériaux. Les matériaux très délicats ou friables peuvent se désintégrer, tandis que les poudres collantes ou les matériaux sujets à l'agglomération peuvent s'accumuler sur les parois du four, entravant le flux et le transfert de chaleur.

Investissement initial et empreinte

Un four rotatif à grande échelle représente un investissement en capital important et nécessite une empreinte physique substantielle au sein d'une usine. Sa nature unique et à haute capacité le rend moins adaptable aux petites séries de production variées par rapport aux fours à lots ou à retorte plus petits.

Choisir la bonne solution pour votre processus

La sélection de la technologie de traitement thermique correcte dépend entièrement de vos objectifs de production primaires.

- Si votre objectif principal est un débit maximal et une cohérence : Un four rotatif est le choix définitif pour son fonctionnement continu et son uniformité thermique supérieure.

- Si votre objectif principal est la modularité ou un investissement échelonné : Un système de plusieurs fours à tubes connectés peut offrir une voie plus flexible pour atteindre une production à grande échelle.

- Si votre objectif principal est de traiter des lots diversifiés de petite taille avec une grande précision : Un four à retorte ou à lots polyvalent offre un contrôle supérieur pour des charges de travail variées et non continues.

En fin de compte, choisir le bon four signifie faire correspondre le principe de conception fondamental de l'équipement à vos exigences opérationnelles et matérielles spécifiques.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Flux continu de matériaux | Élimine les temps d'arrêt, maximise le débit |

| Chauffage uniforme par rotation | Assure une qualité de produit constante |

| Zones de chauffage multiples | Permet un contrôle précis de la température pour les processus complexes |

| Chauffage indirect | Prévient les points chauds et le traitement non uniforme |

| Manutention réduite des matériaux | Simplifie les opérations et réduit la complexité |

Prêt à améliorer l'efficacité de votre production avec une solution de four rotatif personnalisée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées aux environnements industriels à grande échelle. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, les fours à tubes, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos opérations de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température