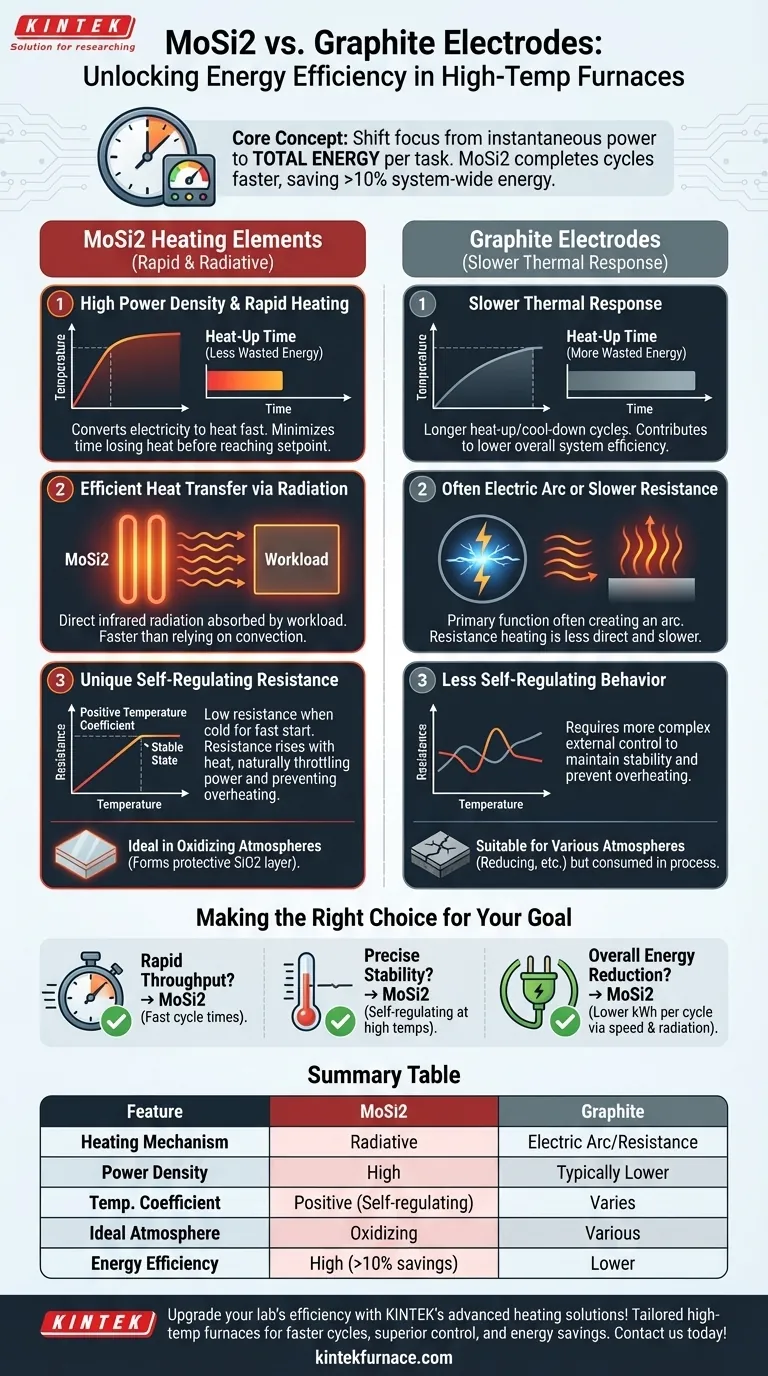

Fondamentalement, l'efficacité énergétique des éléments chauffants en disiliciure de molybdène (MoSi2) par rapport aux électrodes en graphite provient de leur capacité à chauffer extrêmement rapidement et à transférer cette chaleur directement à la charge par rayonnement. Cette performance rapide minimise l'énergie gaspillée pendant les cycles de montée en température, ce qui entraîne une consommation d'énergie globale plus faible pour un processus terminé.

La clé pour comprendre l'efficacité du MoSi2 est de déplacer l'attention du tirage de puissance instantané vers l'énergie totale consommée par tâche. Sa densité de puissance élevée et ses propriétés radiatives lui permettent de terminer les cycles de chauffage plus rapidement, ce qui entraîne des économies d'énergie à l'échelle du système de plus de 10 % par rapport aux alternatives.

Les principes de l'efficacité du chauffage MoSi2

Pour saisir véritablement l'avantage, nous devons regarder au-delà d'une seule propriété matérielle et examiner comment l'élément fonctionne au sein d'un système de chauffage complet. L'efficacité est le résultat de multiples facteurs synergiques.

Haute densité de puissance et chauffage rapide

Les éléments MoSi2 peuvent supporter des charges électriques très élevées, une caractéristique connue sous le nom de haute densité de puissance.

Cela leur permet de convertir l'électricité en chaleur à un rythme exceptionnel, élevant la température du four au point de consigne souhaité beaucoup plus rapidement que de nombreuses alternatives.

La réduction du temps d'atteinte de la température réduit directement la période pendant laquelle le four perd de la chaleur vers l'environnement sans accomplir sa fonction principale. Cette réduction du « temps perdu » est une source principale d'économies d'énergie.

Transfert de chaleur efficace par rayonnement

À leurs températures de fonctionnement élevées, les éléments MoSi2 brillent intensément. La majorité de leur énergie est transférée sous forme de rayonnement infrarouge.

La chaleur radiante voyage en ligne droite et est absorbée directement par les matériaux à l'intérieur du four. Cette méthode est beaucoup plus directe et efficace pour chauffer la charge par rapport au fait de s'appuyer uniquement sur des courants de convection plus lents et moins ciblés.

Comportement unique de la résistance électrique

Contrairement à de nombreux matériaux, le MoSi2 possède un fort coefficient de température positif. Cela signifie que sa résistance électrique augmente considérablement à mesure qu'il devient plus chaud.

Ce comportement est intrinsèquement autorégulateur. Lorsqu'il est froid, l'élément a une faible résistance, ce qui lui permet de tirer une puissance élevée pour un chauffage initial rapide. Lorsqu'il approche de sa température cible, la résistance croissante limite naturellement le tirage de puissance, conduisant à un état stable avec un besoin minimal de contrôle externe complexe. Cela empêche la surchauffe et stabilise la consommation d'énergie.

Comprendre les compromis et le contexte

Aucune technologie unique n'est universellement supérieure. Le choix entre MoSi2 et le graphite dépend entièrement de l'application, de l'atmosphère et des objectifs opérationnels.

Environnement de fonctionnement idéal du MoSi2

Les éléments MoSi2 excellent dans les atmosphères air ou oxydantes. À haute température, ils forment une couche protectrice et auto-réparatrice de verre de quartz (SiO2) à leur surface, ce qui empêche une oxydation ultérieure et assure une longue durée de vie.

Cependant, ils ne conviennent pas à tous les environnements. Les atmosphères réductrices peuvent endommager cette couche protectrice, et le matériau lui-même est cassant à température ambiante, nécessitant une manipulation prudente lors de l'installation.

Rôle et limites du graphite

Les électrodes en graphite sont des piliers dans des applications telles que les fours à arc électrique pour la sidérurgie, où elles sont consommées dans le cadre du processus. Leur fonction principale est souvent de créer un arc électrique, un mécanisme de chauffage fondamentalement différent du chauffage par résistance du MoSi2.

Dans les applications de chauffage par résistance, le graphite peut être efficace mais présente généralement une réponse thermique plus lente. Cela signifie des cycles de chauffage et de refroidissement plus longs, ce qui contribue à une efficacité globale du système inférieure par rapport aux cycles rapides permis par le MoSi2.

Faire le bon choix pour votre objectif

La sélection de l'élément chauffant correct nécessite d'aligner les forces de la technologie avec votre objectif opérationnel principal.

- Si votre objectif principal est un débit rapide : Le MoSi2 est le choix supérieur en raison de sa densité de puissance élevée, qui réduit considérablement les temps de cycle de processus.

- Si votre objectif principal est une stabilité de température précise : La résistance autorégulatrice du MoSi2 offre une excellente stabilité thermique à haute température avec un contrôle de puissance simplifié.

- Si votre objectif principal est la réduction globale de l'énergie : La capacité du MoSi2 à raccourcir les phases de montée en température et à transférer l'énergie efficacement par rayonnement entraîne une consommation de kilowattheures inférieure par cycle.

En comprenant ces principes fondamentaux, vous pouvez choisir une technologie de chauffage basée non pas sur une spécification unique, mais sur son impact total sur votre efficacité opérationnelle.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants MoSi2 | Électrodes en graphite |

|---|---|---|

| Mécanisme de chauffage | Transfert de chaleur par rayonnement | Souvent arc électrique ou chauffage par résistance plus lent |

| Densité de puissance | Élevée, permettant une montée en température rapide | Généralement plus faible, entraînant des cycles plus lents |

| Coefficient de température | Positif (autorégulateur) | Variable, moins autorégulateur |

| Atmosphère idéale | Oxydante (ex. : air) | Convient à divers environnements, y compris réducteurs |

| Efficacité énergétique | Élevée, avec plus de 10 % d'économies d'énergie totale par cycle | Inférieure en raison de temps de chauffe plus longs |

| Applications clés | Fours à haute température pour un débit rapide et une stabilité | Fours à arc électrique, sidérurgie |

Améliorez l'efficacité de votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir des cycles de chauffage plus rapides, un contrôle de température supérieur et des économies d'énergie significatives. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions basées sur MoSi2 peuvent optimiser vos processus et réduire les coûts opérationnels !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice