À la base, l'efficacité énergétique d'un appareil de chauffage en céramique découle de ses propriétés matérielles. Contrairement au métal, la céramique est un isolant supérieur qui minimise le gaspillage d'énergie en dirigeant la chaleur précisément là où elle est nécessaire. Elle distribue également cette chaleur de manière plus uniforme, évitant les points chauds inefficaces et garantissant que toute la surface travaille à chauffer la cible, et non l'air ambiant.

La différence cruciale ne réside pas dans la quantité d'électricité convertie en chaleur – les deux sont presque efficaces à 100 % à cet égard. Les économies d'énergie réelles proviennent de l'efficacité avec laquelle l'appareil de chauffage transfère cette chaleur et la retient, c'est là que les caractéristiques physiques inhérentes à la céramique offrent un avantage décisif.

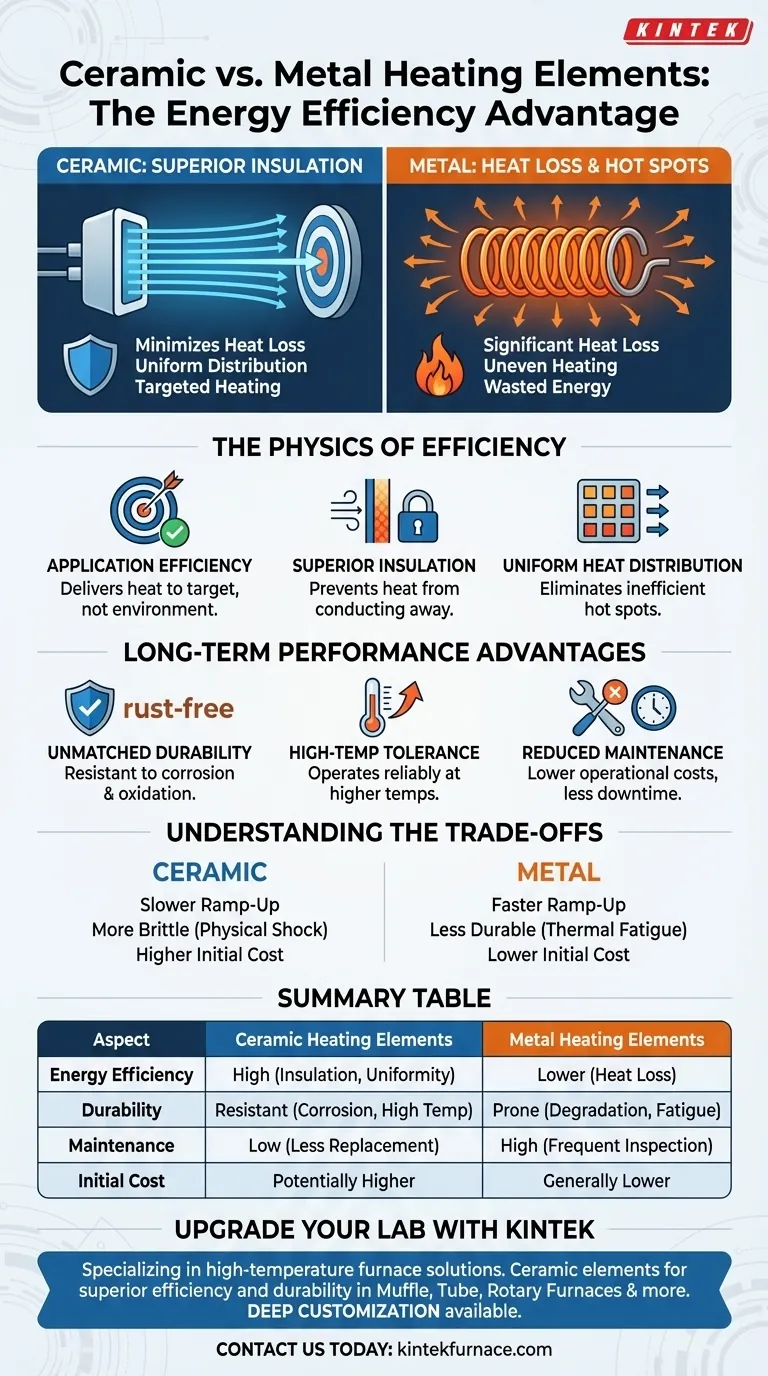

La physique du chauffage efficace

La véritable efficacité du chauffage consiste à minimiser le gaspillage. Alors qu'une simple bobine métallique et un élément céramique avancé convertissent tous deux l'énergie électrique en énergie thermique, la manière dont ils gèrent et délivrent cette énergie thermique est entièrement différente.

Efficacité électrique vs. Efficacité d'application

Tous les appareils de chauffage résistifs, qu'ils soient métalliques ou céramiques, sont efficaces à près de 100 % pour convertir l'électricité en chaleur. C'est une loi fondamentale de la physique.

Cependant, l'efficacité d'application est la métrique qui compte vraiment. Elle mesure la quantité de chaleur générée qui atteint avec succès la cible prévue par rapport à la quantité perdue dans l'environnement.

Le rôle de l'isolation supérieure

Les matériaux céramiques sont d'excellents isolants thermiques. Cela signifie qu'ils ne conduisent pas facilement la chaleur vers des zones non désirées.

Cette propriété garantit que la grande majorité de la chaleur générée est rayonnée ou conduite vers votre cible. Un élément métallique, en revanche, perd plus facilement de la chaleur dans toutes les directions, nécessitant plus d'énergie pour atteindre la même température cible.

Répartition uniforme de la chaleur

Les appareils de chauffage en céramique sont connus pour fournir une chaleur exceptionnellement uniforme sur toute leur surface. Cela élimine les "points chauds" qui concentrent l'énergie dans une zone tout en laissant les autres plus froides.

En chauffant uniformément, l'élément entier fonctionne efficacement. Cela réduit la puissance totale requise et améliore la qualité et la cohérence du processus de chauffage, que vous chauffiez une pièce ou un composant dans une machine industrielle.

Avantages de performance à long terme de la céramique

Au-delà des économies d'énergie pures, la stabilité matérielle de la céramique offre des avantages en termes de durabilité et de cohérence sur toute la durée de vie de l'élément.

Durabilité inégalée

Les éléments céramiques sont très résistants à la corrosion, à l'oxydation (rouille) et à l'abrasion chimique. Cela les rend idéaux pour une utilisation dans des environnements industriels difficiles.

Les éléments métalliques, en particulier à haute température, s'oxydent et se dégradent. Ce processus de fatigue thermique affaiblit le métal, entraînant des performances incohérentes et une défaillance éventuelle.

Tolérance aux hautes températures

Les céramiques ont des points de fusion extrêmement élevés et résistent à la déformation même lorsqu'elles sont soumises à des cycles de chaleur intenses.

Cela leur permet de fonctionner de manière fiable à des températures plus élevées que de nombreux éléments métalliques conventionnels, générant plus de chaleur en toute sécurité sans risquer une défaillance structurelle.

Maintenance réduite

La stabilité inhérente de la céramique signifie que ces éléments chauffants nécessitent beaucoup moins d'entretien. Ils ne se dégradent ni ne s'affaiblissent de la même manière que leurs homologues métalliques.

Cela se traduit par des coûts d'exploitation réduits et moins de temps d'arrêt, car les éléments métalliques nécessitent souvent des inspections et des remplacements fréquents pour éviter les pannes et assurer la sécurité.

Comprendre les compromis

Aucun choix d'ingénierie n'est sans compromis. Reconnaître les compromis est essentiel pour prendre une décision vraiment éclairée.

Inertie thermique et temps de montée en température

Parce que les céramiques sont si efficaces pour absorber et retenir la chaleur, elles peuvent parfois prendre plus de temps pour atteindre leur température de fonctionnement cible à partir d'un démarrage à froid par rapport à une simple bobine métallique de faible masse.

Fragilité et choc mécanique

Bien qu'extrêmement dures et durables contre la chaleur et la corrosion, les céramiques sont plus fragiles que les métaux ductiles. Un impact physique important ou un choc mécanique peut provoquer la fissuration ou l'éclatement d'un élément céramique.

Coût initial

Les processus de fabrication pour créer des composants céramiques de haute pureté et de forme précise sont souvent plus complexes que ceux pour former des fils ou des bandes métalliques. Cela peut parfois se traduire par un coût initial plus élevé pour un élément chauffant en céramique.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite d'équilibrer les besoins immédiats avec les objectifs de performance et d'efficacité à long terme.

- Si votre objectif principal est une efficacité énergétique maximale et une stabilité à long terme : La céramique est le choix définitif, car son isolation supérieure et sa durabilité permettront de réduire les coûts d'exploitation au fil du temps.

- Si votre objectif principal est un chauffage rapide pour une utilisation intermittente : Un simple élément métallique peut suffire, mais vous devez accepter les compromis d'une perte d'énergie plus élevée et d'une durée de vie plus courte.

- Si votre application implique des environnements chimiques agressifs ou des températures élevées soutenues : La résistance inhérente à la corrosion et la stabilité thermique de la céramique sont essentielles pour un fonctionnement fiable.

En fin de compte, choisir le bon élément chauffant consiste à comprendre le coût total de possession, où l'efficacité et la longévité de la céramique offrent souvent la plus grande valeur à long terme.

Tableau récapitulatif :

| Aspect | Éléments chauffants en céramique | Éléments chauffants métalliques |

|---|---|---|

| Efficacité énergétique | Élevée grâce à une isolation supérieure et une répartition uniforme de la chaleur | Plus faible en raison des pertes de chaleur et d'un chauffage inégal |

| Durabilité | Résistants à la corrosion, à l'oxydation et aux hautes températures | Sujets à la dégradation et à la fatigue thermique |

| Maintenance | Faible, avec un besoin réduit de remplacement | Élevée, nécessitant des inspections et des remplacements fréquents |

| Coût initial | Potentiellement plus élevé au départ | Généralement plus faible au départ |

Améliorez l'efficacité de votre laboratoire avec les solutions de chauffage avancées de KINTEK !

Vous êtes confronté à un gaspillage d'énergie et à un chauffage incohérent dans vos processus ? KINTEK est spécialisé dans les solutions de fours à haute température adaptées à divers laboratoires. Nos éléments chauffants en céramique, intégrés dans des produits tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, offrent une efficacité énergétique supérieure, une répartition uniforme de la chaleur et une durabilité à long terme. Grâce à notre forte capacité de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques, réduisant les coûts d'exploitation et les temps d'arrêt.

Ne vous contentez pas de moins – contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage innovantes peuvent optimiser les performances de votre laboratoire et vous faire économiser de l'argent à long terme !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température