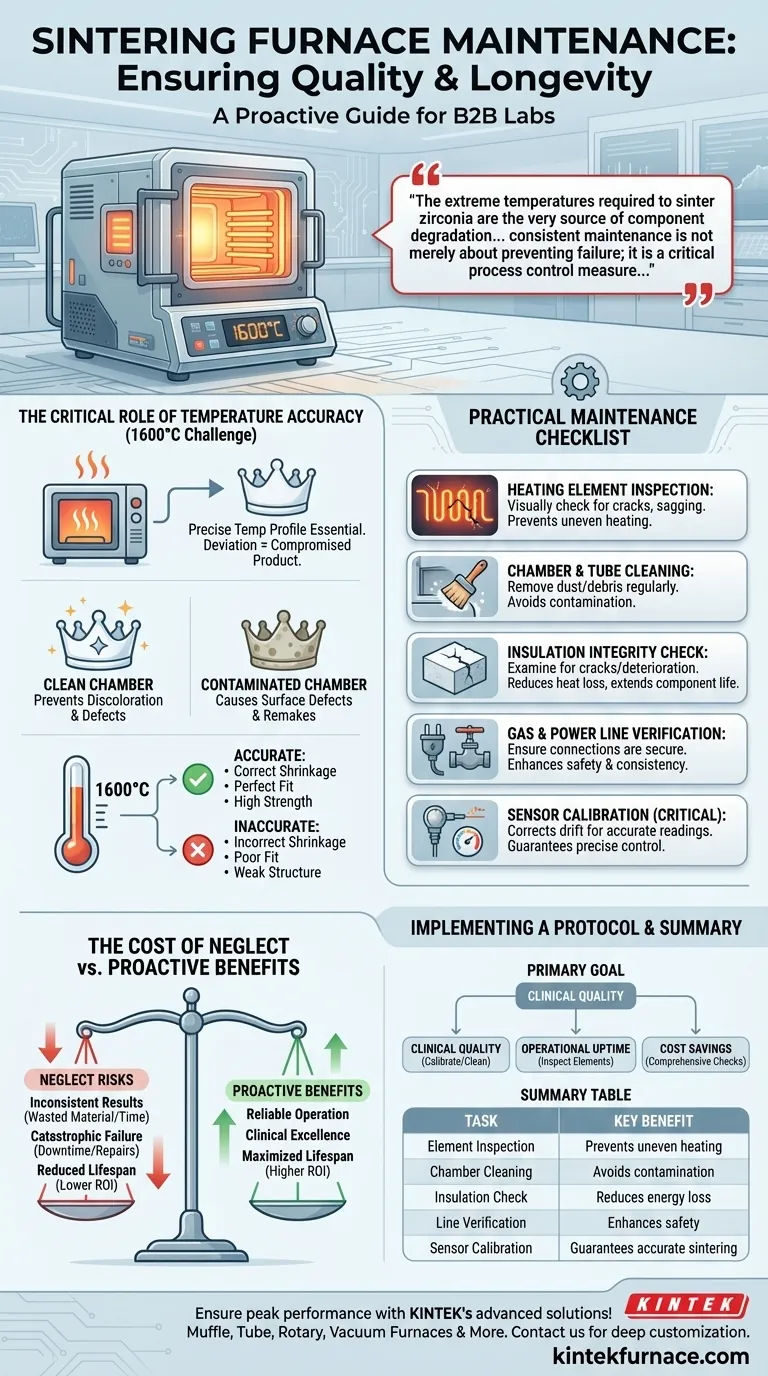

Pour tout four de frittage, un programme de maintenance proactif est essentiel pour garantir à la fois la qualité de vos restaurations et la longévité de l'équipement. Les tâches de maintenance clés comprennent l'inspection régulière des éléments chauffants, le nettoyage de routine de la chambre du four, la vérification de l'intégrité de l'isolation, la vérification de toutes les conduites de gaz et d'alimentation électrique, et l'étalonnage périodique des capteurs de température.

Les températures extrêmes nécessaires pour fritter la zircone sont la source même de la dégradation des composants au fil du temps. Par conséquent, une maintenance cohérente n'est pas seulement une question de prévention des pannes ; c'est une mesure de contrôle de processus critique pour garantir la précision, l'ajustement et le succès clinique de chaque restauration que vous produisez.

Le rôle critique de la précision de la température

La tâche principale d'un four de frittage est d'exécuter un profil temps-température précis. Tout écart par rapport à ce profil compromet directement le produit final.

Pourquoi 1600°C change tout

Les fours de frittage fonctionnent à des températures extrêmes, souvent jusqu'à 1600°C, pour transformer la zircone fraisée d'un état poreux et crayeux en une céramique dense et très résistante.

Cette chaleur intense soumet chaque composant à une énorme contrainte, des éléments chauffants qui la génèrent à l'isolation qui la contient et aux capteurs qui la mesurent.

Le lien entre la température et les propriétés de la zircone

Le processus de frittage provoque un rétrécissement significatif de la zircone à mesure que la porosité est éliminée et que la densité augmente. Ce rétrécissement est précisément calculé et pris en compte lors de la phase de fraisage initiale.

Si la température du four est imprécise – même avec une petite marge – le rétrécissement sera incorrect. Cela peut entraîner des restaurations qui ne s'ajustent pas, qui ont une mauvaise intégrité marginale ou qui présentent une résistance structurelle compromise.

La menace de la contamination

La chambre du four doit être impeccablement propre. Les débris des cycles précédents ou les contaminants étrangers peuvent se vaporiser à haute température et se déposer sur la surface de la zircone.

Cette contamination peut provoquer une décoloration, des taches ou des défauts de surface, rendant la restauration cliniquement inacceptable et nécessitant une coûteuse refabrication.

Une liste de contrôle de maintenance pratique

Une routine de maintenance disciplinée est le moyen le plus efficace d'assurer un fonctionnement fiable du four. Il devrait s'agir d'un processus documenté au sein de votre établissement.

Inspection des éléments chauffants

Les éléments chauffants sont des consommables qui se dégradent à chaque cycle. Inspectez-les visuellement pour détecter tout signe de fissuration, d'affaissement ou de décoloration. Des éléments dégradés entraînent un chauffage irrégulier ou une incapacité à atteindre la température cible, ruinant le cycle de frittage.

Nettoyage de la chambre et du tube du four

Nettoyez régulièrement la chambre du four ou le tube de cuisson conformément aux instructions du fabricant. Cela élimine la poussière ou les débris qui pourraient contaminer les futurs cycles, garantissant la qualité esthétique de vos restaurations en zircone.

Vérification de l'intégrité de l'isolation

Examinez l'isolation du four pour détecter toute fissure ou détérioration. Une isolation endommagée entraîne des pertes de chaleur, forçant le four à travailler plus fort, à consommer plus d'énergie et potentiellement à raccourcir la durée de vie des éléments chauffants.

Vérification des conduites de gaz et d'alimentation électrique

Vérifiez périodiquement que tous les cordons d'alimentation et toutes les conduites de gaz sont sécurisés et ne présentent aucun signe d'usure ou de dommage. Il s'agit d'un contrôle de sécurité fondamental qui assure également une alimentation électrique opérationnelle constante.

Étalonnage des capteurs et des thermocouples

C'est sans doute la tâche de maintenance la plus critique. Le thermocouple est le capteur qui signale la température interne au contrôleur du four. Au fil du temps, tous les thermocouples "dérivent" et deviennent moins précis.

Un étalonnage régulier garantit que la température affichée à l'écran est la température réelle à l'intérieur de la chambre. Sans cela, vous effectuez une cuisson à l'aveugle, quel que soit ce que le programme du four indique.

Comprendre les conséquences de la négligence

Ignorer l'entretien du four entraîne des risques commerciaux et cliniques importants qui vont bien au-delà de la simple usure de l'équipement.

Le coût des résultats incohérents

Un four mal entretenu produit des résultats incohérents. Cela conduit directement à des lots défectueux, à du gaspillage de zircone, à une perte de temps pour le technicien et à des cliniciens frustrés qui doivent faire face à des reprises et à des rendez-vous patients reportés.

Le risque de défaillance catastrophique

Négliger les signes avant-coureurs, comme un élément chauffant en difficulté, peut entraîner une panne complète en milieu de cycle. Cela non seulement ruine un lot entier de précieuses restaurations, mais entraîne également des temps d'arrêt importants et des réparations d'urgence coûteuses.

Le coût caché d'une durée de vie réduite

Un four de frittage est un investissement en capital majeur. Un programme de maintenance cohérent est le meilleur moyen de maximiser sa durée de vie opérationnelle et d'obtenir le rendement le plus élevé possible de votre investissement.

Mise en œuvre d'un protocole de maintenance robuste

Votre programme de maintenance doit s'aligner sur les objectifs primaires de votre entreprise. Utilisez les directives de votre fabricant comme base pour créer votre propre protocole interne.

- Si votre objectif principal est la qualité clinique : Donnez la priorité à l'étalonnage fréquent des thermocouples et au nettoyage méticuleux de la chambre pour garantir la précision de la température et prévenir la contamination des restaurations.

- Si votre objectif principal est la disponibilité opérationnelle : Mettez l'accent sur les inspections visuelles hebdomadaires des éléments chauffants et de l'isolation pour détecter les pannes potentielles avant qu'elles ne surviennent.

- Si votre objectif principal est la réduction des coûts à long terme : Un contrôle hebdomadaire et mensuel complet de tous les composants est la meilleure stratégie pour maximiser la durée de vie du four et éviter des réparations coûteuses.

Une maintenance proactive transforme votre four d'une responsabilité potentielle en un atout fiable pour l'excellence clinique.

Tableau récapitulatif :

| Tâche de maintenance | Avantage clé |

|---|---|

| Inspection des éléments chauffants | Prévient le chauffage irrégulier et assure la stabilité de la température |

| Nettoyage de la chambre du four | Évite la contamination et la décoloration de la zircone |

| Vérification de l'intégrité de l'isolation | Réduit les pertes d'énergie et prolonge la durée de vie des composants |

| Vérification des conduites de gaz et d'alimentation électrique | Améliore la sécurité et la cohérence opérationnelle |

| Étalonnage des capteurs et des thermocouples | Garantit un contrôle précis de la température pour un frittage exact |

Assurez-vous que votre four de frittage fonctionne à son plein rendement avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous offrons aux divers laboratoires notre expertise en matière de fours haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Ne laissez pas les problèmes de maintenance compromettre vos résultats — contactez-nous dès aujourd'hui pour découvrir comment nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire