À la base, le frittage sous vide est un processus de traitement thermique de haute performance utilisé pour transformer les poudres métalliques en un composant solide et dense. Il fonctionne en chauffant le matériau dans une chambre à vide à une température inférieure à son point de fusion, ce qui provoque la liaison des grains de poudre individuels par diffusion, créant ainsi une pièce solide et unifiée aux propriétés exceptionnelles.

La véritable signification de ce processus ne réside pas seulement dans la chaleur, mais dans le vide. En éliminant les gaz atmosphériques comme l'oxygène, l'environnement sous vide empêche l'oxydation et la contamination, ce qui est la clé pour obtenir une résistance, une densité et une qualité de surface supérieures dans le produit final.

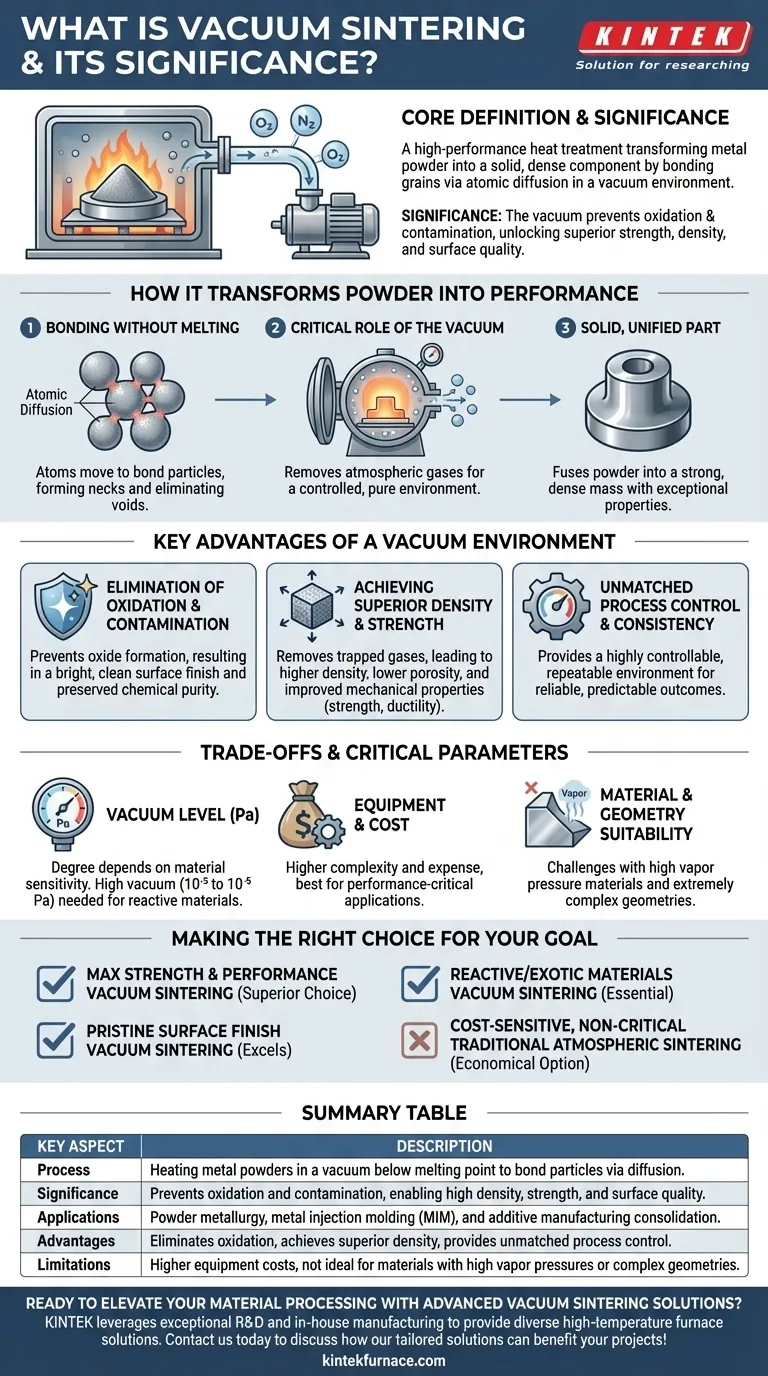

Comment le frittage sous vide transforme la poudre en performance

Le frittage sous vide est un processus fondamental en métallurgie des poudres, en moulage par injection de métal (MIM) et pour la consolidation de pièces fabriquées par fabrication additive. Son efficacité vient d'un contrôle minutieux de l'environnement dans lequel le matériau est densifié.

Le principe de base : Liaison sans fusion

Le frittage fonctionne en favorisant la diffusion atomique. À des températures élevées, les atomes à la surface des particules de poudre deviennent plus mobiles. Ils se déplacent à travers les points de contact entre les particules, formant des "cols" qui grandissent avec le temps, éliminant finalement les vides entre eux et fusionnant la poudre en une masse solide.

Le rôle critique du vide

L'atmosphère de vide est le facteur déterminant qui distingue ce processus. L'élimination de l'air et d'autres gaz de la chambre du four accomplit plusieurs objectifs critiques simultanément. Cet environnement contrôlé est ce qui permet la production de composants haute performance.

Les avantages clés d'un environnement sous vide

L'utilisation du vide est un choix d'ingénierie délibéré conçu pour surmonter les limitations du frittage dans une atmosphère standard. Les avantages ont un impact direct sur les propriétés mécaniques et la qualité de la pièce finale.

Élimination de l'oxydation et de la contamination

En éliminant l'oxygène et d'autres gaz réactifs, le vide empêche la formation d'oxydes à la surface du métal. Il en résulte un état de surface brillant et propre qui ne nécessite souvent aucune retouche mécanique secondaire, ce qui permet d'économiser du temps et des coûts. Il préserve également la pureté chimique du matériau.

Obtention d'une densité et d'une résistance supérieures

Les gaz atmosphériques peuvent être piégés dans la pièce pendant le frittage, créant des vides internes ou une porosité. Un vide aide à extraire ces gaz piégés, permettant à la pièce de se consolider plus efficacement. Cela conduit à une densité plus élevée, une porosité plus faible et des propriétés mécaniques considérablement améliorées comme la résistance et la ductilité.

Contrôle et cohérence inégalés du processus

Un vide fournit un environnement pur et hautement contrôlable. Cela garantit que le processus est répétable et cohérent d'un lot à l'autre. Il élimine les variables introduites par les fluctuations atmosphériques, conduisant à des résultats plus fiables et prévisibles, ce qui est crucial pour les applications de haute spécification.

Comprendre les compromis et les paramètres critiques

Bien qu'il soit puissant, le frittage sous vide n'est pas une solution universelle. Comprendre ses paramètres opérationnels et ses limitations est essentiel pour l'utiliser efficacement.

L'importance du niveau de vide

Tous les vides ne sont pas égaux. Le degré de vide requis (mesuré en Pascals, Pa) dépend de la sensibilité du matériau à l'oxydation. Alors qu'un vide faible (par exemple, 10⁻¹ Pa) peut être suffisant pour certains métaux, les matériaux hautement réactifs peuvent nécessiter un vide élevé (10⁻³ à 10⁻⁵ Pa) pour une protection optimale.

Considérations relatives à l'équipement et aux coûts

Les fours sous vide sont intrinsèquement plus complexes et coûteux que leurs homologues atmosphériques. L'investissement initial et les coûts de maintenance continus sont plus élevés. Cela rend le processus le mieux adapté aux applications où les avantages en termes de performances et de qualité justifient les dépenses supplémentaires.

Adéquation du matériau et de la géométrie

Le processus est idéal pour une large gamme de métaux, mais peut ne pas convenir aux matériaux à haute pression de vapeur, qui peuvent dégazer et contaminer le système de vide. Les géométries de pièces extrêmement complexes peuvent également poser un défi pour assurer une distribution uniforme de la chaleur et une élimination complète des gaz.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication nécessite d'aligner les capacités de la technique avec les exigences non négociables de votre projet.

- Si votre objectif principal est une résistance et des performances maximales : Le frittage sous vide est le choix supérieur pour créer des pièces denses et pures avec des propriétés mécaniques optimisées pour les applications critiques.

- Si votre objectif principal est une finition de surface impeccable : Le processus excelle dans la production de composants brillants et propres qui nécessitent peu ou pas de post-traitement, réduisant ainsi les coûts en aval.

- Si votre objectif principal concerne les matériaux réactifs ou exotiques : La nature protectrice du vide est essentielle pour le traitement des métaux qui seraient endommagés par l'exposition à l'air à des températures élevées.

- Si votre objectif principal concerne des composants sensibles aux coûts et non critiques : Le frittage atmosphérique traditionnel peut être un choix plus économique si les risques d'oxydation et une densité légèrement inférieure sont acceptables pour l'application.

En comprenant que le vide est un outil actif pour la purification et la densification des matériaux, vous pouvez exploiter ce processus pour atteindre un niveau de qualité inaccessible par les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage de poudres métalliques sous vide en dessous du point de fusion pour lier les particules par diffusion. |

| Importance | Prévient l'oxydation et la contamination, permettant une densité, une résistance et une qualité de surface élevées. |

| Applications | Métallurgie des poudres, moulage par injection de métal (MIM) et consolidation par fabrication additive. |

| Avantages | Élimine l'oxydation, atteint une densité supérieure, offre un contrôle de processus inégalé. |

| Limitations | Coûts d'équipement plus élevés, ne convient pas aux matériaux à haute pression de vapeur ou aux géométries complexes. |

Prêt à améliorer le traitement de vos matériaux grâce à des solutions avancées de frittage sous vide ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à atteindre une résistance, une densité et une qualité de surface supérieures pour les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité