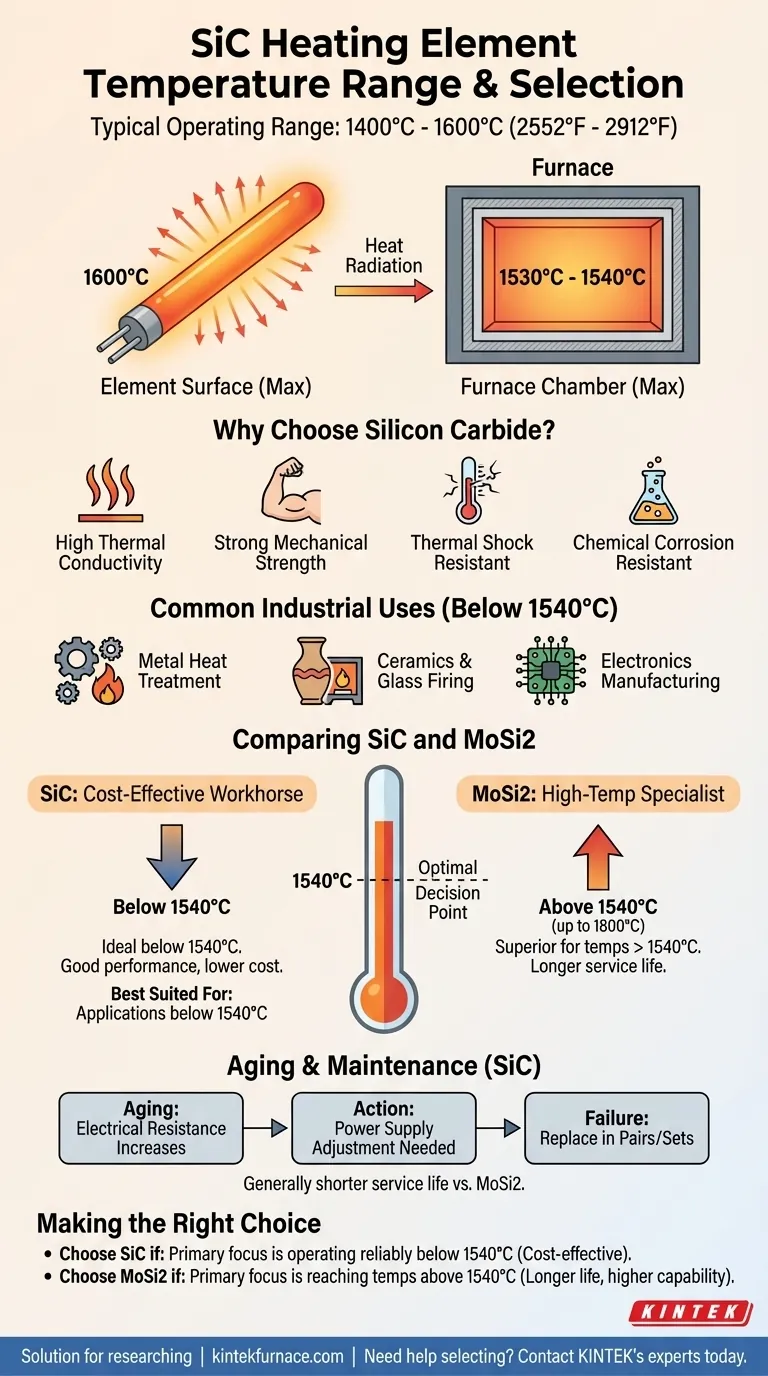

En bref, les éléments chauffants en carbure de silicium (SiC) fonctionnent dans une plage typique de 1400°C à 1600°C (2552°F à 2912°F). Cependant, il s'agit de la température maximale de la surface de l'élément. La température maximale résultante à l'intérieur de la chambre du four est souvent plus basse, généralement autour de 1530°C à 1540°C.

La décision d'utiliser des éléments chauffants en SiC ne se limite pas à atteindre une température maximale. C'est un choix stratégique mieux adapté aux applications inférieures à 1540°C, où ils offrent un équilibre entre rentabilité et performance.

Comprendre la plage de fonctionnement des éléments en SiC

Pour bien choisir un élément chauffant, il faut regarder au-delà de la température maximale nominale et comprendre comment il fonctionne dans un système réel.

La différence entre la température de l'élément et celle du four

Une distinction essentielle existe entre la température de l'élément chauffant lui-même et la température ambiante du four qu'il chauffe.

La surface de l'élément peut atteindre jusqu'à 1600°C, mais pour y parvenir, elle rayonne de la chaleur dans la chambre. Ce transfert entraîne une température maximale du four d'environ 1530°C à 1540°C.

Propriétés clés du carbure de silicium

Le carbure de silicium n'est pas choisi uniquement pour sa résistance à la chaleur. Il possède une combinaison de propriétés qui en font un choix fiable pour les environnements industriels exigeants.

Celles-ci incluent une excellente conductivité thermique, une résistance mécanique élevée et une forte résistance aux chocs thermiques et à la corrosion chimique.

Applications industrielles courantes

La nature robuste des éléments en SiC les rend adaptés à une grande variété de processus à haute température.

Les utilisations courantes incluent le traitement thermique des métaux, la cuisson de céramiques et de verres avancés, et la fabrication de composants électroniques où des températures élevées précises et stables sont requises.

Comprendre les compromis : SiC vs. MoSi2

Le choix du SiC implique de comprendre ses limites, en particulier par rapport à son alternative principale pour les très hautes températures, le disiliciure de molybdène (MoSi2).

Quand choisir le SiC : Le cheval de bataille rentable

Les éléments en SiC sont le choix idéal lorsque votre processus nécessite des températures allant jusqu'à la plage de 1540°C et que le coût est une considération importante.

Ils offrent d'excellentes performances et une grande fiabilité pour un grand nombre d'applications sans nécessiter les capacités de température extrêmes d'alternatives plus coûteuses.

Quand le MoSi2 est le meilleur choix

Pour les processus qui doivent fonctionner au-dessus de 1540°C, le disiliciure de molybdène (MoSi2) devient l'option supérieure.

Les éléments en MoSi2 peuvent fonctionner à des températures allant jusqu'à 1800°C, offrant un avantage clair pour les applications de frittage et de fusion à haute température les plus exigeantes.

L'impact du vieillissement et de la maintenance

Les éléments en SiC ont une durée de vie opérationnelle distincte qui doit être prise en compte dans la planification de la maintenance.

Avec le temps, la résistance électrique des éléments en SiC augmente à mesure qu'ils vieillissent. Cela nécessite des ajustements de l'alimentation électrique pour maintenir la puissance. De plus, lorsqu'un seul élément tombe en panne, ils doivent généralement être remplacés par paires ou en tant qu'ensemble complet pour assurer un chauffage équilibré. Cela se traduit par une durée de vie généralement plus courte par rapport aux éléments en MoSi2.

Faire le bon choix pour votre application

Votre décision doit être guidée par le profil de température spécifique et les exigences opérationnelles de votre processus.

- Si votre objectif principal est de fonctionner de manière fiable en dessous de 1540°C : Les éléments en SiC offrent une solution robuste et rentable pour vos besoins de chauffage.

- Si votre objectif principal est d'atteindre des températures supérieures à 1540°C : Les éléments en disiliciure de molybdène (MoSi2) sont le bon choix, offrant une durée de vie plus longue et des capacités de température plus élevées.

- Si votre objectif principal est de minimiser la maintenance à long terme : Sachez que la durée de vie plus courte et le remplacement par ensemble des éléments en SiC peuvent rendre le MoSi2 un choix plus économique à long terme, malgré son coût initial plus élevé.

Le choix du bon élément chauffant dépend d'une compréhension claire de vos exigences de température spécifiques et de vos priorités opérationnelles.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température typique de l'élément | 1400°C à 1600°C (2552°F à 2912°F) |

| Température maximale du four | Environ 1530°C à 1540°C |

| Propriétés clés | Haute conductivité thermique, résistance mécanique, résistance aux chocs thermiques et à la corrosion chimique |

| Mieux adapté pour | Applications inférieures à 1540°C, telles que le traitement thermique, la cuisson de céramiques et la fabrication d'électronique |

| Comparaison avec le MoSi2 | Le SiC est rentable jusqu'à 1540°C ; le MoSi2 est meilleur pour les températures supérieures à 1540°C jusqu'à 1800°C |

| Considérations de maintenance | La résistance électrique augmente avec l'âge ; les éléments sont souvent remplacés par paires ou par ensembles, ce qui entraîne une durée de vie plus courte que le MoSi2 |

Vous avez du mal à choisir le bon élément chauffant pour vos processus à haute température ? KINTEK est spécialisé dans les solutions de fours avancés à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant des performances, une fiabilité et une rentabilité optimales. Laissez nos experts vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables