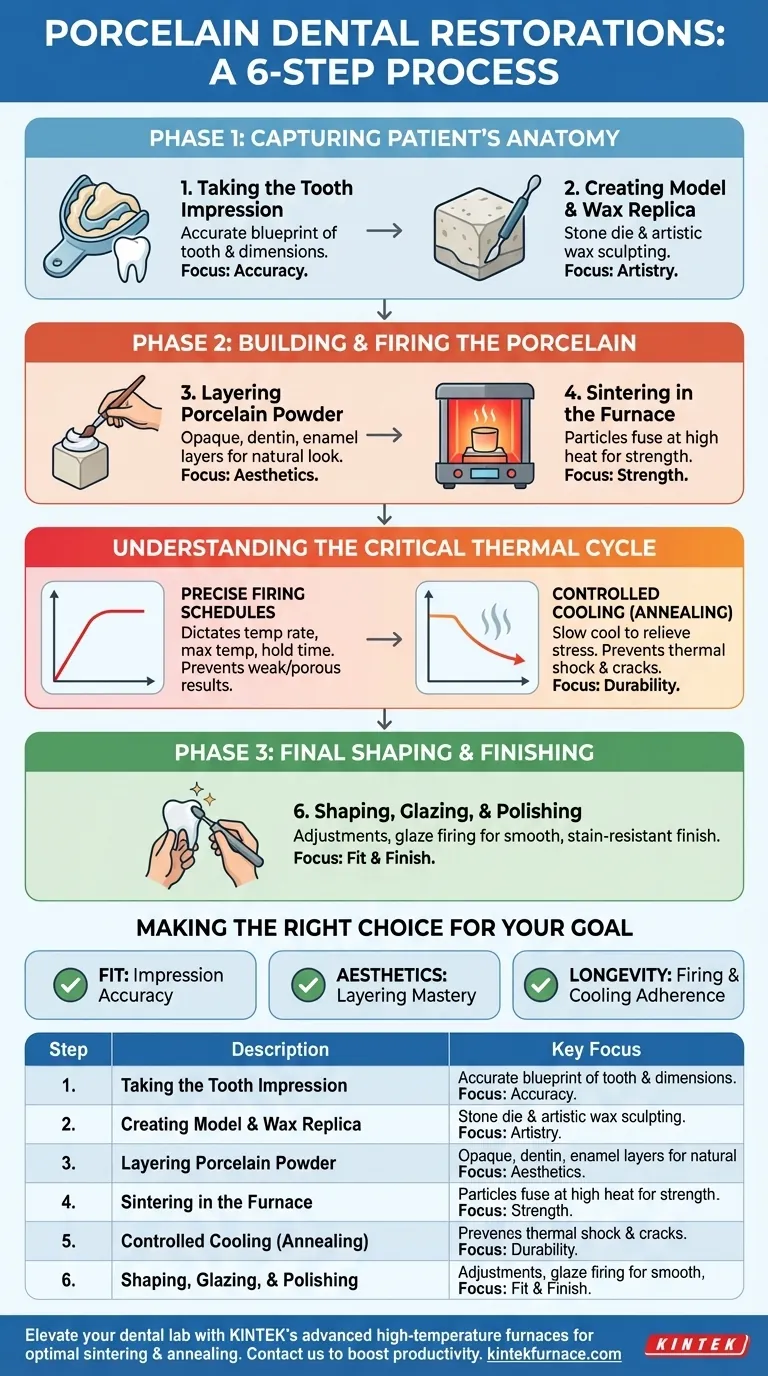

La création d'une restauration dentaire en porcelaine est un processus méticuleux qui combine la précision clinique et l'art du laboratoire. Les étapes fondamentales comprennent la prise d'une empreinte précise de la dent, la construction de la restauration en cire puis en porcelaine, sa cuisson dans un four spécialisé pour la durcir, et enfin sa finition pour obtenir un ajustement parfait et une apparence naturelle.

Bien que souvent perçu comme une simple séquence, le processus est en réalité une transformation contrôlée de matières premières en une structure hautement durable et biocompatible. Le succès de l'ensemble de l'entreprise repose sur deux domaines clés : la précision de l'empreinte dentaire initiale et la gestion thermique précise lors des étapes de cuisson et de refroidissement.

Phase 1 : Capturer l'anatomie du patient

L'ensemble du processus commence et se termine par la structure dentaire unique du patient. Créer une réplique parfaite est la première phase non négociable.

Étape 1 : Prise de l'empreinte dentaire

Ceci est le plan fondamental. Une empreinte très précise de la dent préparée, ainsi que des dents opposées et adjacentes, est prise par le dentiste.

Cette empreinte capture les dimensions exactes, les lignes de marge et les relations spatiales requises pour que le laboratoire puisse créer une restauration qui s'ajuste parfaitement et fonctionne correctement. Une erreur ici se répercutera sur toutes les étapes suivantes.

Étape 2 : Création du modèle et de la réplique en cire

L'empreinte est envoyée à un laboratoire dentaire, où elle est utilisée pour créer un modèle en plâtre appelé dent ou moignon. Ce moignon est une réplique positive exacte de la dent préparée du patient.

Un technicien qualifié sculpte ensuite une réplique de la restauration finale en cire directement sur ce moignon. Cette étape de « maquette en cire » (wax-up) est l'endroit où la forme finale, la taille et la surface occlusale de la dent sont définies artistiquement.

Phase 2 : Construction et cuisson de la porcelaine

Cette phase passe des modèles physiques à la transformation chimique et thermique de la porcelaine elle-même.

Étape 3 : Application de la poudre de porcelaine en couches

La réplique en cire est utilisée pour créer un moule ou, plus communément, sert de guide pour appliquer directement la porcelaine en couches. Un technicien mélange de la poudre de porcelaine fine avec un liquide spécial pour créer une pâte.

Cette pâte est appliquée par couches sur le moignon. Différentes nuances et opacités de porcelaine sont utilisées — une couche opaque pour masquer la couleur de la structure dentaire sous-jacente, une couche de dentine pour la couleur principale du corps, et une couche d'émail translucide pour le bord incisif — afin d'imiter l'apparence d'une dent naturelle.

Étape 4 : Frittage dans le four

C'est l'étape la plus critique pour la résistance du matériau. La restauration en porcelaine stratifiée est placée dans un four dentaire contrôlé par ordinateur.

Le four chauffe la porcelaine à une température spécifique, juste en dessous de son point de fusion. Ce processus, appelé frittage (sintering), provoque la fusion des particules de porcelaine individuelles, augmentant considérablement la densité et la résistance du matériau.

Comprendre le cycle thermique critique

Le four n'est pas seulement un appareil de cuisson ; c'est un instrument de précision qui dicte les propriétés finales de la restauration.

L'importance des cycles de cuisson

Chaque type de porcelaine dentaire possède un cycle de cuisson spécifique recommandé par le fabricant. Celui-ci dicte le taux d'augmentation de la température, la température maximale et la durée de maintien à ce pic.

S'écarter de ce cycle peut entraîner une restauration poreuse, faible, mal rétrécie (conduisant à un mauvais ajustement) ou de teinte incorrecte.

Étape 5 : Refroidissement contrôlé (Recuit)

Après le frittage, la restauration ne peut pas simplement être retirée de la chaleur. Elle doit refroidir lentement et précisément selon le programme. Ce refroidissement contrôlé, ou recuit (annealing), permet de libérer les contraintes internes qui se sont accumulées pendant la cuisson à haute température. Un refroidissement rapide provoquerait un choc thermique, créant des microfissures qui rendraient la restauration cassante et sujette à la fracture dans la bouche du patient.

Phase 3 : Façonnage final et finition

La phase finale garantit que la restauration n'est pas seulement solide, mais aussi belle, confortable et hygiénique.

Étape 6 : Façonnage, glaçage et polissage

Après le refroidissement, le technicien apporte les derniers ajustements à la forme et à l'occlusion à l'aide de fraises diamantées fines.

La restauration est ensuite souvent recouverte d'une fine couche de glaçure et soumise à une dernière cuisson à plus basse température. Cette cuisson de glaçage crée une surface très lisse, très brillante et résistante aux taches qui imite l'éclat de l'émail dentaire naturel. Tout polissage final assure un ajustement marginal parfait et une sensation confortable.

Faire le bon choix pour votre objectif

Pour obtenir un résultat réussi, il est essentiel de savoir où concentrer votre attention.

- Si votre objectif principal est un ajustement parfait : La précision de l'empreinte initiale et du modèle en plâtre résultant est le facteur le plus critique.

- Si votre objectif principal est l'esthétique : La maîtrise réside dans l'application multicouche de différentes poudres de porcelaine et la caractérisation finale avec des teintes et un glaçage.

- Si votre objectif principal est la longévité et la résistance : Le respect absolu du programme de cuisson et de refroidissement du fabricant pendant le frittage et le recuit est primordial.

Comprendre ces principes fondamentaux transforme le processus d'une simple liste de contrôle en une méthode prévisible pour obtenir des résultats cliniques exceptionnels.

Tableau récapitulatif :

| Étape | Description | Point clé |

|---|---|---|

| 1. Empreinte dentaire | Capture des dimensions et relations précises de la dent pour un ajustement parfait. | Précision |

| 2. Modèle et réplique en cire | Création d'un moignon en plâtre et sculpture d'un modèle en cire pour définir la forme de la restauration. | Art |

| 3. Application de la porcelaine | Application de couches opaques, de dentine et d'émail pour imiter l'apparence naturelle de la dent. | Esthétique |

| 4. Frittage dans le four | Fusion des particules de porcelaine à haute température pour augmenter la résistance et la densité. | Résistance |

| 5. Refroidissement contrôlé | Refroidissement lent pour soulager les contraintes internes et éviter la fragilité. | Durabilité |

| 6. Façonnage, glaçage, polissage | Ajustements finaux et cuisson de glaçure pour une finition lisse et résistante aux taches. | Ajustement et Finition |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de fours haute température de KINTEK. Nos fours Muffle, Tubulaires, Rotatifs, sous Vide et à Atmosphère, ainsi que nos systèmes CVD/PECVD, conçus avec précision et soutenus par une personnalisation approfondie, garantissent un frittage et un recuit optimaux pour des restaurations en porcelaine durables et esthétiquement parfaites. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos solutions à vos besoins expérimentaux uniques et augmenter votre productivité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les innovations récentes dans les fours d'équipement de laboratoire dentaire ? Boostez l'efficacité grâce à l'automatisation intelligente

- Que devraient inclure les inspections de routine des fours dentaires ? Assurer des restaurations dentaires cohérentes et de haute qualité

- Comment un four à céramique sous vide garantit-il la qualité de la liaison ? Obtenez des restaurations métal-céramique supérieures

- Quels sont les risques d'une ventilation inadéquate du four dentaire ? Protégez la qualité de votre laboratoire et la sécurité de votre équipe

- Quelle est l'utilisation de la porcelaine en dentisterie ? Obtenez des restaurations dentaires réalistes et durables