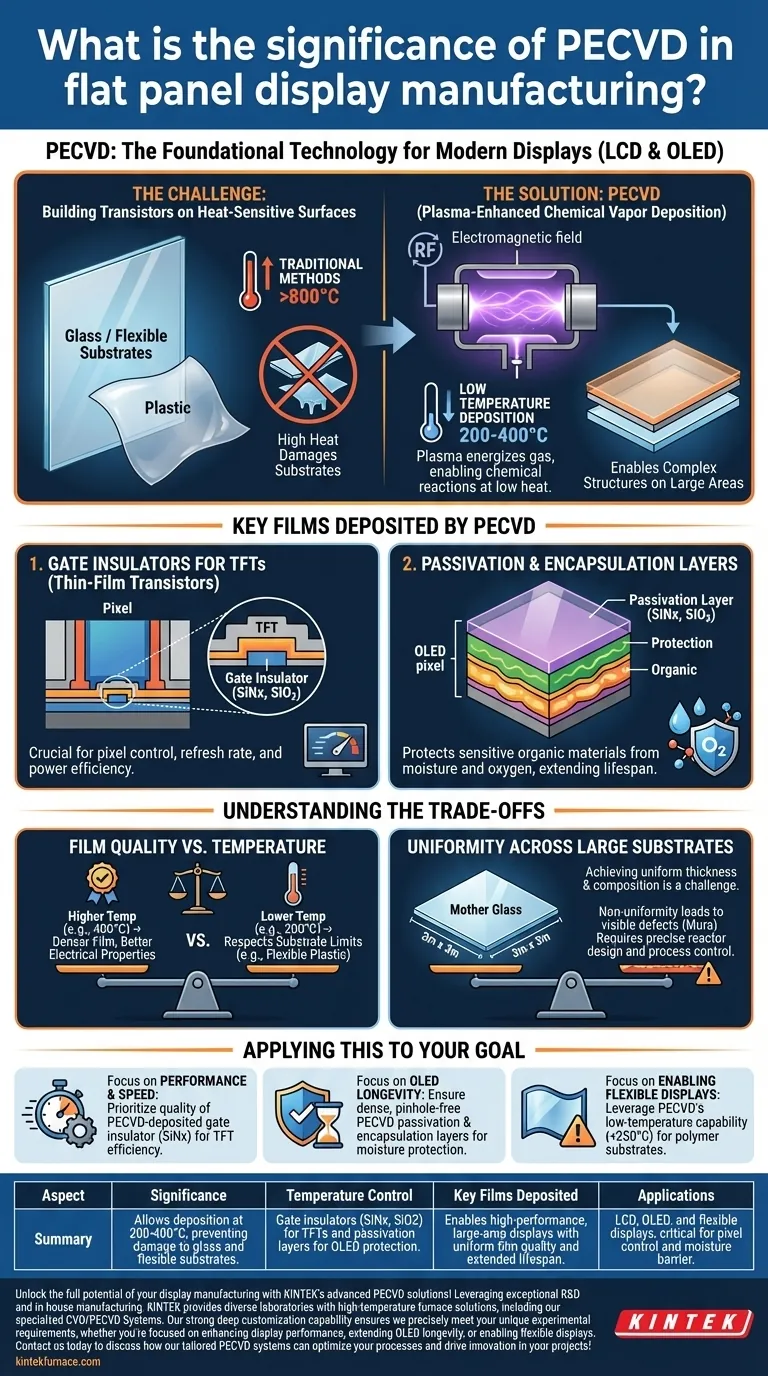

Dans la fabrication d'écrans modernes, le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas seulement un processus auxiliaire ; c'est une technologie fondamentale. Il permet la création de structures électroniques microscopiques, plus précisément les transistors à couches minces (TFT), qui contrôlent chaque pixel des écrans LCD et OLED. Sans le PECVD, les écrans haute performance de grande surface que nous utilisons quotidiennement seraient commercialement inviables.

L'importance fondamentale du PECVD réside dans sa capacité à déposer des couches minces de haute qualité, électroniquement critiques, à basse température. Cette capacité à basse température permet de construire des structures semi-conductrices complexes sur de grands substrats sensibles à la chaleur, comme le verre ou le plastique souple, qui seraient endommagés ou déformés par les méthodes traditionnelles à haute température.

Le défi principal : Construire des transistors sur verre

Pour comprendre le rôle du PECVD, vous devez d'abord comprendre le problème fondamental de la fabrication des écrans : elle implique la fabrication de semi-conducteurs sur une surface massive et non traditionnelle.

Pourquoi la température est le facteur limitant

Contrairement aux puces semi-conductrices construites sur de petites tranches de silicium robustes, les écrans plats sont fabriqués sur d'énormes feuilles de verre ou de polymères souples.

Ces substrats ont un faible budget thermique. Le verre peut se déformer, et le plastique fondra s'il est soumis aux températures élevées (souvent >800°C) utilisées dans les processus traditionnels de dépôt de semi-conducteurs.

Comment le PECVD résout le problème de la température

Le PECVD contourne la nécessité d'une énergie thermique élevée en utilisant du plasma. Un champ électromagnétique (généralement à haute fréquence) énergise un mélange gazeux, créant un plasma.

Ce plasma contient des ions et des radicaux hautement réactifs qui peuvent se déposer sous forme de couche mince sur la surface du substrat. Le plasma, et non la chaleur extrême, fournit l'énergie nécessaire aux réactions chimiques, permettant le dépôt à des températures beaucoup plus basses (généralement 200-400°C).

Couches clés déposées par PECVD dans les écrans

Le PECVD est utilisé pour créer plusieurs couches distinctes, chacune ayant une fonction critique dans l'architecture des pixels de l'écran.

Isolateurs de grille pour les transistors à couches minces (TFT)

Chaque pixel d'un écran à matrice active est contrôlé par au moins un TFT, qui agit comme un minuscule interrupteur. Un composant critique de cet interrupteur est l'isolateur de grille.

Le PECVD est utilisé pour déposer des matériaux diélectriques comme le nitrure de silicium (SiNx) et le dioxyde de silicium (SiO2) pour former cette couche isolante. La qualité de ce film a un impact direct sur les performances du transistor, influençant des facteurs tels que le taux de rafraîchissement de l'écran et la consommation d'énergie.

Couches de passivation et d'encapsulation

Les écrans contiennent des matériaux sensibles qui se dégradent rapidement lorsqu'ils sont exposés à l'oxygène et à l'humidité. C'est particulièrement vrai pour les matériaux organiques d'un écran OLED.

Le PECVD dépose des couches denses et sans porosité de nitrure de silicium ou de dioxyde de silicium sur l'électronique active. Cette couche de passivation agit comme une barrière robuste, protégeant les composants délicats et augmentant considérablement la durée de vie opérationnelle de l'écran.

Comprendre les compromis

Bien qu'indispensable, le PECVD est un processus régi par des compromis d'ingénierie qui affectent le coût, la vitesse et la qualité finale.

Qualité du film vs température de dépôt

Il existe une relation directe entre la température de dépôt et la qualité du film résultant. Bien que le PECVD soit un processus "à basse température", les films déposés à la limite supérieure de sa plage (par exemple, 400°C) sont généralement plus denses et ont de meilleures propriétés électriques que ceux déposés à des températures plus basses (par exemple, 200°C).

Le choix de la bonne température est un équilibre entre l'obtention de la qualité de film requise et le respect des limites thermiques du substrat, en particulier pour les écrans en plastique souple.

Uniformité sur de grands substrats

Les usines de fabrication d'écrans modernes utilisent des substrats de "verre mère" qui peuvent mesurer plus de 3 mètres sur 3 mètres. Obtenir une épaisseur et une composition de film parfaitement uniformes sur une si vaste surface est un défi d'ingénierie considérable.

L'non-uniformité peut entraîner des variations de performance des transistors à travers l'écran, ce qui peut provoquer des défauts visibles comme une luminosité inégale (mura). La conception du réacteur et le contrôle du processus sont essentiels pour maintenir cette uniformité.

Appliquer ceci à votre objectif

Votre objectif détermine quel aspect du processus PECVD est le plus critique.

- Si votre objectif principal est la performance et la vitesse de l'écran : La qualité de l'isolant de grille (SiNx) déposé par PECVD est primordiale, car elle dicte l'efficacité électrique du TFT du pixel.

- Si votre objectif principal est la longévité de l'écran OLED : La densité et l'intégrité des couches de passivation et d'encapsulation PECVD sont les facteurs les plus importants pour prévenir la dégradation induite par l'humidité.

- Si votre objectif principal est de permettre les écrans souples : La capacité du PECVD à déposer des couches électroniques fonctionnelles à très basses températures (<250°C) est le principal facteur, permettant l'utilisation de substrats polymères.

En fin de compte, le PECVD est la technologie cruciale qui transpose les principes de la microélectronique à l'échelle macro des écrans plats.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Contrôle de la température | Permet un dépôt à 200-400°C, évitant d'endommager le verre et les substrats souples. |

| Films clés déposés | Isolateurs de grille (SiNx, SiO2) pour les TFT et couches de passivation pour la protection des OLED. |

| Avantages | Permet des écrans haute performance, de grande surface avec une qualité de film uniforme et une durée de vie prolongée. |

| Applications | Écrans LCD, OLED et souples, essentiels pour le contrôle des pixels et la barrière anti-humidité. |

Libérez tout le potentiel de votre fabrication d'écrans avec les solutions PECVD avancées de KINTEK !

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous vous concentriez sur l'amélioration des performances d'affichage, l'extension de la longévité des OLED ou l'activation des écrans flexibles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques