Oui, le dépôt chimique en phase vapeur assisté par plasma (PECVD) peut être réalisé à température ambiante. Cependant, sa plage de fonctionnement typique se situe entre 200°C et 400°C. La capacité à fonctionner à température ambiante représente l'extrémité inférieure de ses capacités et constitue un avantage clé par rapport aux procédés CVD standard, qui nécessitent une chaleur beaucoup plus élevée.

L'idée essentielle n'est pas que le PECVD peut fonctionner à température ambiante, mais pourquoi. En utilisant un plasma riche en énergie pour entraîner les réactions chimiques au lieu d'une chaleur élevée, le PECVD découple le processus de dépôt de la température du substrat, permettant une croissance de film de haute qualité sur des matériaux sensibles à la chaleur.

Le rôle du plasma dans l'abaissement de la température de dépôt

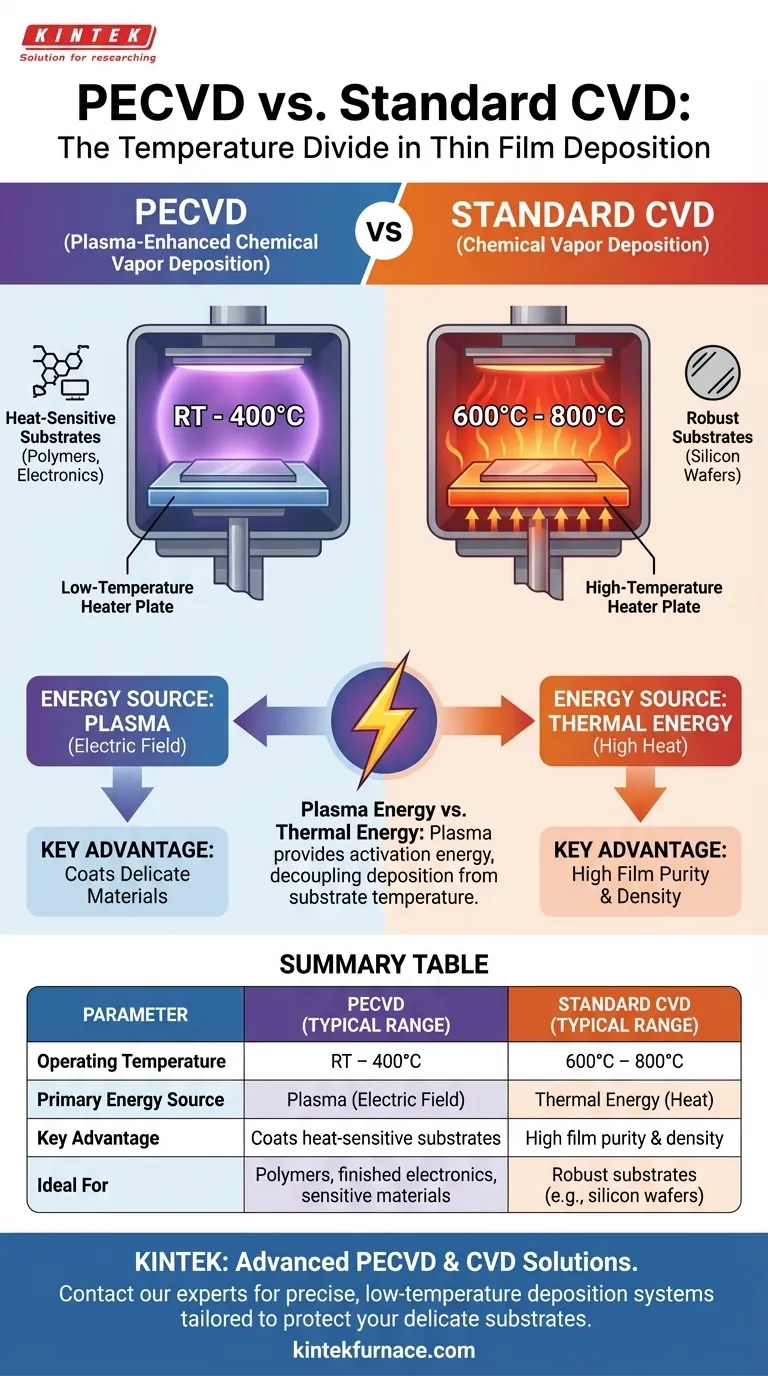

Pour comprendre pourquoi le PECVD peut fonctionner à basse température, nous devons d'abord le comparer à son prédécesseur thermique, le dépôt chimique en phase vapeur (CVD) standard.

Comment le CVD standard utilise l'énergie thermique

Dans un processus CVD traditionnel, le substrat est chauffé à de très hautes températures, généralement entre 600°C et 800°C.

Cette énergie thermique intense est nécessaire pour décomposer les gaz précurseurs et fournir l'énergie d'activation pour les réactions chimiques qui forment la couche mince sur la surface du substrat.

Comment le PECVD utilise l'énergie du plasma

Le PECVD remplace le besoin de chaleur extrême par un champ électrique, qui enflamme les gaz précurseurs en un plasma.

Ce plasma est un état de la matière hautement énergétique contenant des ions, des électrons et des radicaux libres. Ces espèces réactives ont suffisamment d'énergie pour entraîner la réaction de dépôt, même à des températures de substrat beaucoup plus basses.

Essentiellement, le plasma fournit l'énergie d'activation, et non la chaleur. Cela permet au substrat de rester à une température qui ne l'endommagera pas.

Comparaison des plages de température : PECVD vs. CVD

La différence fondamentale dans les sources d'énergie conduit à des fenêtres de fonctionnement radicalement différentes pour ces deux technologies.

L'avantage de la plage de basse température du PECVD

Le PECVD fonctionne généralement de la température ambiante jusqu'à environ 350°C ou 400°C.

Cette fenêtre de basse température est la caractéristique déterminante du système. Elle permet de déposer des films sur des matériaux qui ne peuvent pas supporter des charges thermiques élevées, tels que les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués avec des circuits intégrés sensibles.

Les exigences de haute température du CVD standard

Les procédés CVD standard nécessitent des températures dans la plage de 600°C à 800°C.

Bien que cela produise des films très denses, purs et de haute qualité, cela restreint sévèrement les types de substrats qui peuvent être utilisés. Il convient aux matériaux robustes comme les tranches de silicium au début du processus de fabrication, mais est incompatible avec la plupart des dispositifs finis ou des matériaux sensibles à la température.

Comprendre les compromis

Le choix d'une température de dépôt ne concerne pas seulement la protection du substrat ; il implique également d'équilibrer la qualité du film, le taux de dépôt et la complexité du processus.

L'avantage principal : la polyvalence du substrat

La capacité de déposer des films à ou près de la température ambiante est le plus grand avantage du PECVD. Elle ouvre la porte au revêtement de matériaux qui seraient détruits par la chaleur d'autres méthodes de dépôt en phase vapeur.

Impact potentiel sur la qualité du film

Bien que le PECVD produise d'excellents films, le dépôt à l'extrémité inférieure de la plage de température (c'est-à-dire la température ambiante) peut impliquer des compromis.

Des températures plus basses peuvent parfois entraîner des films moins denses ou incorporer plus d'impuretés, telles que l'hydrogène, provenant des gaz précurseurs. Souvent, un fonctionnement à une température légèrement élevée (par exemple, 200-350°C) offre un meilleur équilibre entre la sécurité du substrat et les propriétés optimales du film.

Contrôle du processus

L'utilisation du plasma introduit plus de variables de processus que le CVD standard, y compris la puissance RF, la fréquence, la pression et les débits de gaz.

La maîtrise de ces paramètres est essentielle pour contrôler les propriétés du film, telles que la contrainte, l'indice de réfraction et la composition chimique, indépendamment de la température.

Faire le bon choix pour votre application

Votre choix de température de dépôt doit être dicté par votre objectif principal et les limitations de votre substrat.

- Si votre objectif principal est la compatibilité avec des substrats sensibles à la chaleur (comme les polymères ou les composants électroniques) : Le PECVD est le choix évident, car sa capacité à basse température, y compris la température ambiante, empêche les dommages thermiques.

- Si votre objectif principal est d'atteindre une densité et une pureté maximales du film pour un substrat robuste : Vous devriez opérer à l'extrémité supérieure de la plage PECVD (250-400°C) ou considérer si un processus CVD à haute température est viable.

En fin de compte, la flexibilité à basse température du PECVD vous permet de concevoir des couches minces avancées sur des matériaux qu'il serait autrement impossible de revêtir.

Tableau récapitulatif :

| Paramètre | PECVD (Plage typique) | CVD standard (Plage typique) |

|---|---|---|

| Température de fonctionnement | Temp. ambiante - 400°C | 600°C - 800°C |

| Source d'énergie principale | Plasma (Champ électrique) | Énergie thermique (Chaleur) |

| Avantage clé | Revêtement de substrats sensibles à la chaleur | Haute pureté et densité du film |

| Idéal pour | Polymères, composants électroniques finis, matériaux sensibles | Substrats robustes (par exemple, tranches de silicium) |

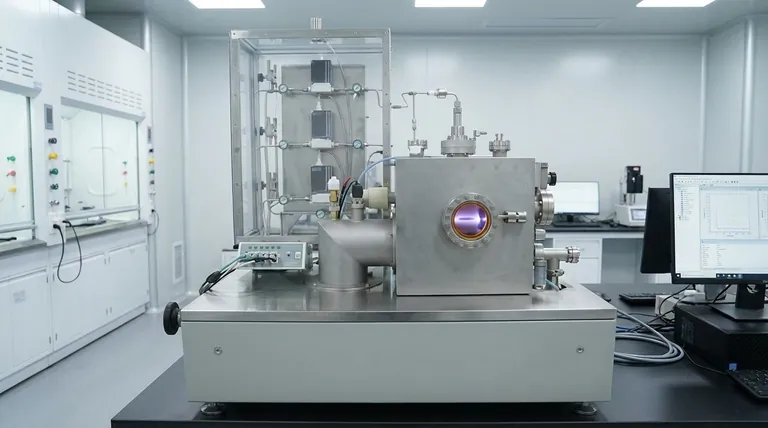

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la chaleur ? Les systèmes PECVD avancés de KINTEK tirent parti de notre R&D approfondie et de notre fabrication interne pour fournir des solutions de dépôt précises à basse température. Nos systèmes, y compris nos systèmes PECVD et CVD/PECVD personnalisables, sont conçus pour protéger vos substrats délicats tout en obtenant des propriétés de film optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution de four à haute température à vos exigences de laboratoire uniques.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué