Dans le domaine de la fabrication de matériaux avancés, le dépôt chimique en phase vapeur assisté par plasma (PECVD) joue un rôle essentiel en permettant la création de couches minces uniformes et de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Il utilise un plasma énergisé pour piloter les réactions chimiques nécessaires au dépôt, offrant aux ingénieurs un contrôle précis sur les propriétés finales du film sur une grande variété de matériaux.

L'avantage fondamental du PECVD est sa capacité à découpler la source d'énergie du dépôt de la chaleur. En utilisant le plasma au lieu de températures élevées, il permet la croissance de films denses, purs et hautement contrôlés sur des substrats qui seraient endommagés ou détruits par des procédés thermiques conventionnels.

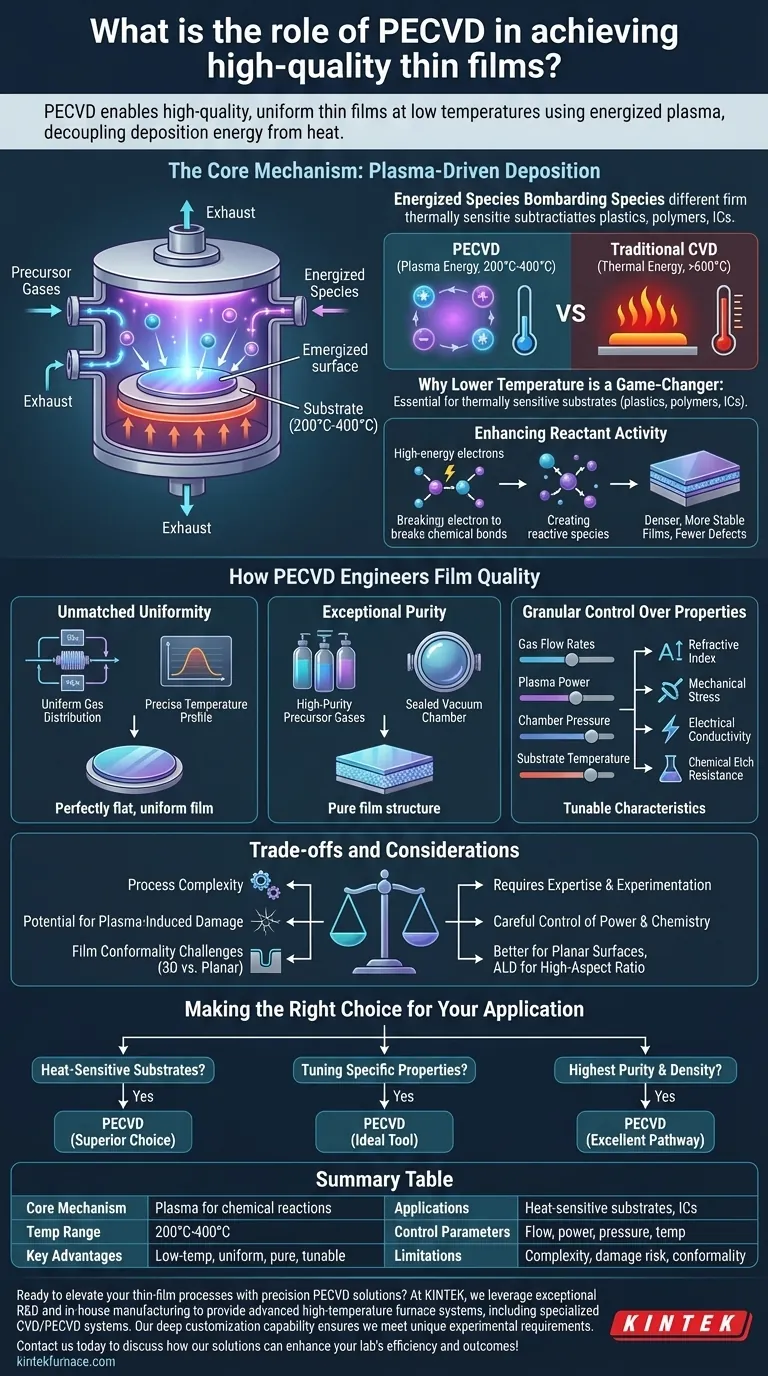

Le mécanisme fondamental : le dépôt piloté par plasma

La caractéristique déterminante du PECVD est son utilisation du plasma — un gaz ionisé contenant des électrons, des ions et des espèces neutres. Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et initier les réactions chimiques de formation du film.

Pourquoi la basse température change la donne

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur une énergie thermique élevée (souvent >600°C) pour piloter les réactions. Le PECVD obtient le même résultat à des températures beaucoup plus basses, généralement entre 200°C et 400°C.

Cette capacité à basse température est essentielle pour déposer des films sur des substrats sensibles à la chaleur, tels que les plastiques, les polymères ou les circuits intégrés complexes qui ne peuvent pas supporter une chaleur élevée sans subir de dommages.

Améliorer l'activité des réactifs

Les électrons à haute énergie présents dans le plasma brisent efficacement les liaisons chimiques des gaz précurseurs. Cela crée des espèces hautement réactives qui se déposent facilement sur la surface du substrat.

Cette réactivité accrue permet un meilleur contrôle de la microstructure et de la composition chimique du film, conduisant à des films plus denses, plus stables et présentant moins de défauts.

Comment le PECVD contrôle la qualité du film

L'obtention d'un film de « haute qualité » n'est pas accidentelle ; c'est le résultat d'un contrôle méticuleux de l'environnement de dépôt. Les systèmes PECVD sont conçus pour offrir ce contrôle à plusieurs niveaux clés.

Atteindre une uniformité inégalée

Les films de haute qualité doivent être constants sur l'ensemble du substrat. Les réacteurs PECVD sont conçus avec des systèmes de distribution de gaz uniformes et des profils de température précis.

Cette conception matérielle garantit que chaque partie du substrat est exposée aux mêmes conditions de réaction, ce qui se traduit par une épaisseur de film très uniforme et des propriétés constantes d'un bord à l'autre.

Assurer une pureté exceptionnelle

La pureté du film est primordiale, en particulier dans les applications semi-conductrices et optiques. Le processus commence par des gaz précurseurs de haute pureté.

Étant donné que le dépôt se produit dans une chambre à vide contrôlée et scellée, l'introduction d'impuretés atmosphériques ou environnementales est minimisée, ce qui conduit à un film présentant la composition chimique souhaitée.

Obtenir un contrôle granulaire des propriétés

Le PECVD permet d'ajuster finement les caractéristiques finales d'un film en modifiant les paramètres clés du processus. Ceux-ci comprennent :

- Les débits de gaz

- La puissance du plasma

- La pression de la chambre

- La température du substrat

En manipulant ces variables, les ingénieurs peuvent ajuster précisément des propriétés telles que l'indice de réfraction, la contrainte mécanique, la conductivité électrique et la résistance à la gravure chimique pour répondre aux exigences exactes de l'application.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas sans complexités. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Complexité du processus

Le grand nombre de paramètres contrôlables qui confèrent au PECVD sa flexibilité ajoute également à sa complexité. L'élaboration d'une recette de processus stable et répétable nécessite une expertise et une expérimentation considérables.

Risque de dommages induits par le plasma

Le plasma à haute énergie qui permet le dépôt à basse température peut parfois provoquer des dommages de surface sur des matériaux extrêmement sensibles. Ce risque peut être atténué par un contrôle minutieux de la puissance et de la chimie du plasma, mais il reste un facteur à considérer.

Conformalité du film

Bien qu'excellent pour les surfaces planes, obtenir un revêtement parfaitement uniforme (ou une couverture « conforme ») sur des structures 3D complexes à rapport d'aspect élevé peut être plus difficile avec le PECVD par rapport à d'autres méthodes comme le dépôt de couches atomiques (ALD).

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le PECVD doit être dictée par les exigences spécifiques de votre projet.

- Si votre objectif principal est de déposer sur des substrats sensibles à la chaleur : Le PECVD est presque toujours le choix supérieur en raison de son processus fondamentalement à basse température.

- Si votre objectif principal est d'ajuster des propriétés optiques ou électriques spécifiques : Le contrôle granulaire des paramètres du processus fait du PECVD un outil idéal pour concevoir des caractéristiques de film personnalisées.

- Si votre objectif principal est d'atteindre la pureté et la densité de film les plus élevées possibles : Le PECVD offre une excellente voie, offrant des résultats bien supérieurs à ceux de nombreuses méthodes de dépôt physique.

En comprenant ses principes fondamentaux et ses compromis, vous pouvez exploiter efficacement le PECVD pour obtenir des résultats de couches minces précis et fiables.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Mécanisme de base | Utilise le plasma pour les réactions chimiques, découplant l'énergie de la chaleur |

| Plage de température | 200°C à 400°C, bien inférieur au CVD traditionnel (>600°C) |

| Avantages clés | Dépôt à basse température, films uniformes, haute pureté, propriétés réglables |

| Applications | Idéal pour les substrats sensibles à la chaleur comme les plastiques et les circuits intégrés |

| Paramètres de contrôle | Débits de gaz, puissance du plasma, pression de la chambre, température du substrat |

| Limites | Complexité du processus, dommages potentiels induits par le plasma, défis de conformalité |

Prêt à améliorer vos processus de couches minces avec des solutions PECVD de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de four haute température avancés, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des substrats sensibles ou que vous ayez besoin de propriétés de film sur mesure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés