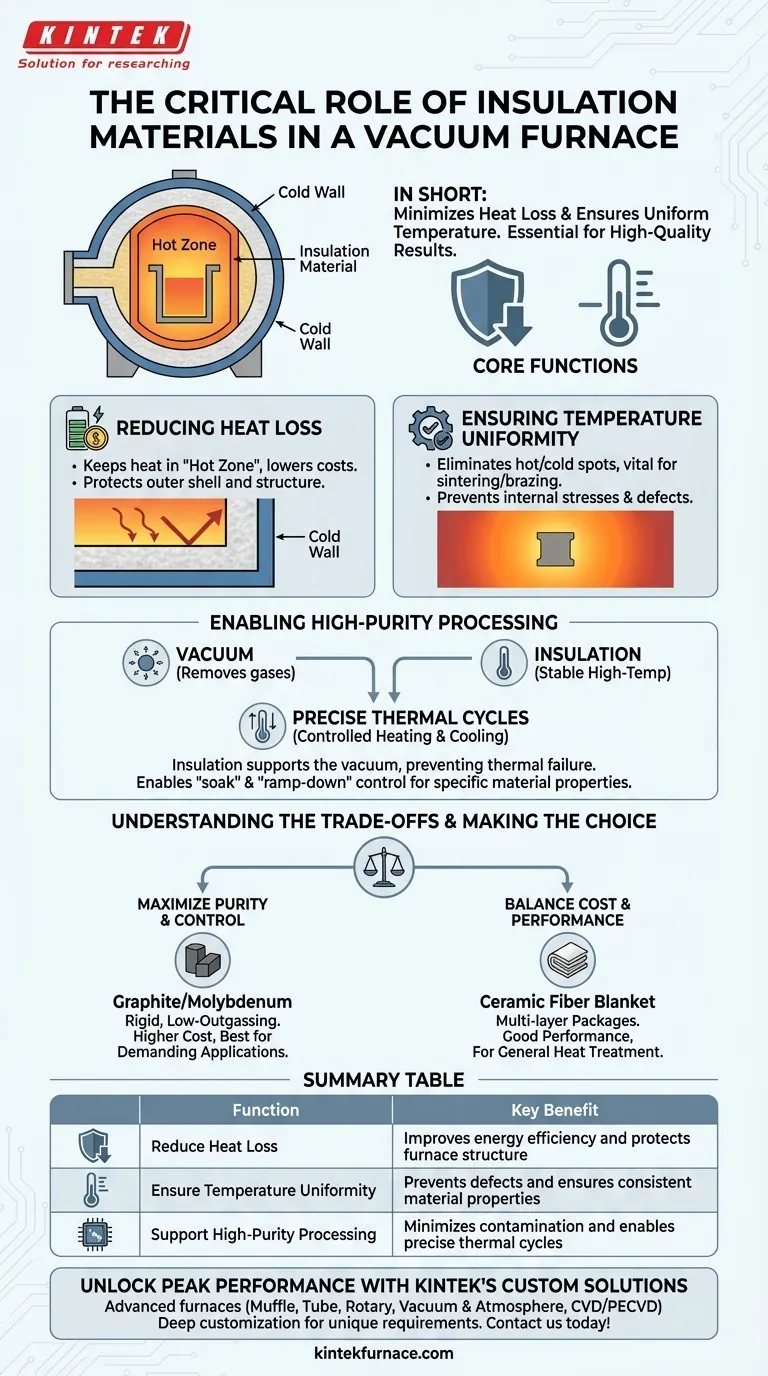

En bref, le matériau isolant dans un four sous vide remplit deux fonctions essentielles : il minimise les pertes de chaleur pour améliorer l'efficacité énergétique et maintenir la sécurité externe, et il assure une distribution uniforme de la température au sein de la zone chaude. Ces rôles sont essentiels pour obtenir les résultats précis, reproductibles et de haute qualité que le traitement sous vide est conçu pour offrir.

Alors que le vide lui-même empêche la contamination chimique par l'atmosphère, l'isolation est ce qui prévient la défaillance thermique. C'est le composant qui garantit que la chaleur extrême est à la fois contenue et uniformément distribuée, un facteur non négociable pour un traitement réussi à haute température.

Les fonctions principales de l'isolation des fours sous vide

Le succès d'un four sous vide repose sur un contrôle précis de son environnement. Tandis que la pompe à vide élimine les gaz réactifs, le système d'isolation gère l'énergie thermique.

Réduction des pertes de chaleur

Le rôle le plus évident de l'isolation est de maintenir la chaleur à l'intérieur de la "zone chaude" du four.

Cela réduit considérablement l'énergie nécessaire pour atteindre et maintenir les températures cibles, diminuant ainsi les coûts opérationnels.

De manière cruciale, cela protège également l'enveloppe extérieure du four — souvent une "paroi froide" refroidie par eau — des températures internes extrêmes, assurant l'intégrité structurelle et la sécurité de l'ensemble du système.

Assurer l'uniformité de la température

Peut-être plus importante que l'efficacité est le rôle de l'isolation dans la création d'un environnement thermique uniforme.

De nombreux processus à haute température, tels que le frittage ou le brasage, sont extrêmement sensibles aux variations de température. Une différence de quelques degrés seulement sur une pièce peut entraîner des contraintes internes, des propriétés matérielles incohérentes ou une défaillance complète.

Une isolation bien conçue réfléchit et contient la chaleur, éliminant les points chauds et froids et garantissant que chaque partie de la charge de travail subit exactement les mêmes conditions thermiques.

Comment l'isolation permet un traitement de haute pureté

Le rôle thermique de l'isolation est profondément lié à l'objectif principal du four : créer un environnement sans contamination pour le traitement des matériaux sensibles.

Compléter l'environnement sous vide

Un vide est créé pour éliminer l'oxygène et les autres gaz réactifs qui provoquent l'oxydation et la contamination.

L'isolation soutient cela en permettant un fonctionnement stable à haute température. Sans une isolation efficace, le maintien de la chaleur nécessaire pour des processus comme le frittage serait inefficace et difficile à contrôler.

Le vide empêche les réactions chimiques, tandis que l'isolation fournit l'énergie thermique stable nécessaire pour provoquer les changements physiques ou métallurgiques souhaités.

Permettre des cycles thermiques précis

La fabrication avancée exige un contrôle précis des vitesses de chauffage et de refroidissement.

La capacité de l'isolation à contenir l'énergie permet des cycles thermiques très contrôlés et reproductibles. Elle aide le système à maintenir une température spécifique ("maintien") avec des fluctuations minimales et permet des vitesses de refroidissement prévisibles.

Ce contrôle est essentiel pour obtenir des microstructures spécifiques dans les métaux ou assurer la densification complète des matériaux en poudre pendant le frittage.

Comprendre les compromis

Le choix d'un matériau isolant n'est pas une décision simple. Il s'agit d'équilibrer les performances, le coût et les exigences spécifiques du processus.

Pureté du matériau vs. performance

L'isolant lui-même ne doit pas devenir une source de contamination. À des températures extrêmes et dans un vide poussé, certains matériaux peuvent dégazer, libérant des composés volatils qui contaminent le produit.

Des matériaux comme le graphite de haute pureté ou des panneaux céramiques spécifiques offrent une excellente isolation et un faible dégazage, mais sont souvent plus coûteux.

Des matériaux moins chers comme les couvertures en fibres céramiques peuvent être des isolants efficaces mais pourraient ne pas convenir aux processus nécessitant le niveau de pureté le plus élevé.

Durabilité et durée de vie

Les cycles thermiques intenses à l'intérieur d'un four sous vide soumettent tous les composants, y compris l'isolation, à des contraintes immenses.

Les matériaux peuvent devenir fragiles, rétrécir ou se dégrader avec le temps, réduisant leur efficacité et potentiellement libérant des particules qui créent une autre source de contamination.

Le choix de l'isolation implique souvent un compromis entre le coût initial et la durée de vie prévue et les exigences d'entretien.

Faire le bon choix pour votre objectif

L'isolation idéale dépend entièrement de votre objectif de traitement principal.

- Si votre objectif principal est d'atteindre une pureté de processus et un contrôle de la température maximum : privilégiez les matériaux rigides à faible dégazage comme les panneaux de graphite de haute pureté ou les écrans à base de molybdène pour les applications les plus exigeantes.

- Si votre objectif principal est un traitement thermique général avec un équilibre entre coût et performance : envisagez des ensembles d'isolation multicouches utilisant des matériaux comme les couvertures en fibres céramiques, qui offrent de bonnes performances thermiques pour un plus large éventail d'applications.

En fin de compte, considérer l'isolation comme un élément de contrôle critique — tout aussi important que le système de vide — est la clé pour libérer tout le potentiel de votre four.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Réduire les pertes de chaleur | Améliore l'efficacité énergétique et protège la structure du four |

| Assurer l'uniformité de la température | Prévient les défauts et assure des propriétés matérielles constantes |

| Soutenir le traitement de haute pureté | Minimise la contamination et permet des cycles thermiques précis |

Libérez des performances optimales avec les solutions de fours sous vide personnalisées de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une isolation pour une pureté maximale ou une performance rentable, nous livrons des systèmes sur mesure qui améliorent l'efficacité, assurent un chauffage uniforme et soutiennent un traitement sans contamination.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut optimiser vos applications à haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels matériaux sont compatibles avec les fours sous vide poussé ? Guide essentiel pour l'aérospatiale, le médical et l'électronique

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quelles sont les principales raisons d'utiliser des paniers à matériaux mobiles pour charger les copeaux de magnésium dans un four de sublimation sous vide ? Maximiser l'efficacité et la sécurité

- Quelle est la fonction d'un système de frittage par plasma pulsé (SPS) dans la préparation de précurseurs de tungstène poreux à gradient ?

- Quels sont les avantages de l'utilisation de fours de traitement thermique sous vide pour les alliages métalliques ? Obtenez des propriétés et des performances métalliques supérieures

- Pourquoi un four de séchage sous vide de laboratoire est-il nécessaire pour les demi-cellules de batterie aux ions sodium ? Atteignez des performances maximales de la batterie

- Comment la vitesse de refroidissement affecte-t-elle le processus de frittage sous vide ? Optimiser les propriétés des matériaux et prévenir les défauts