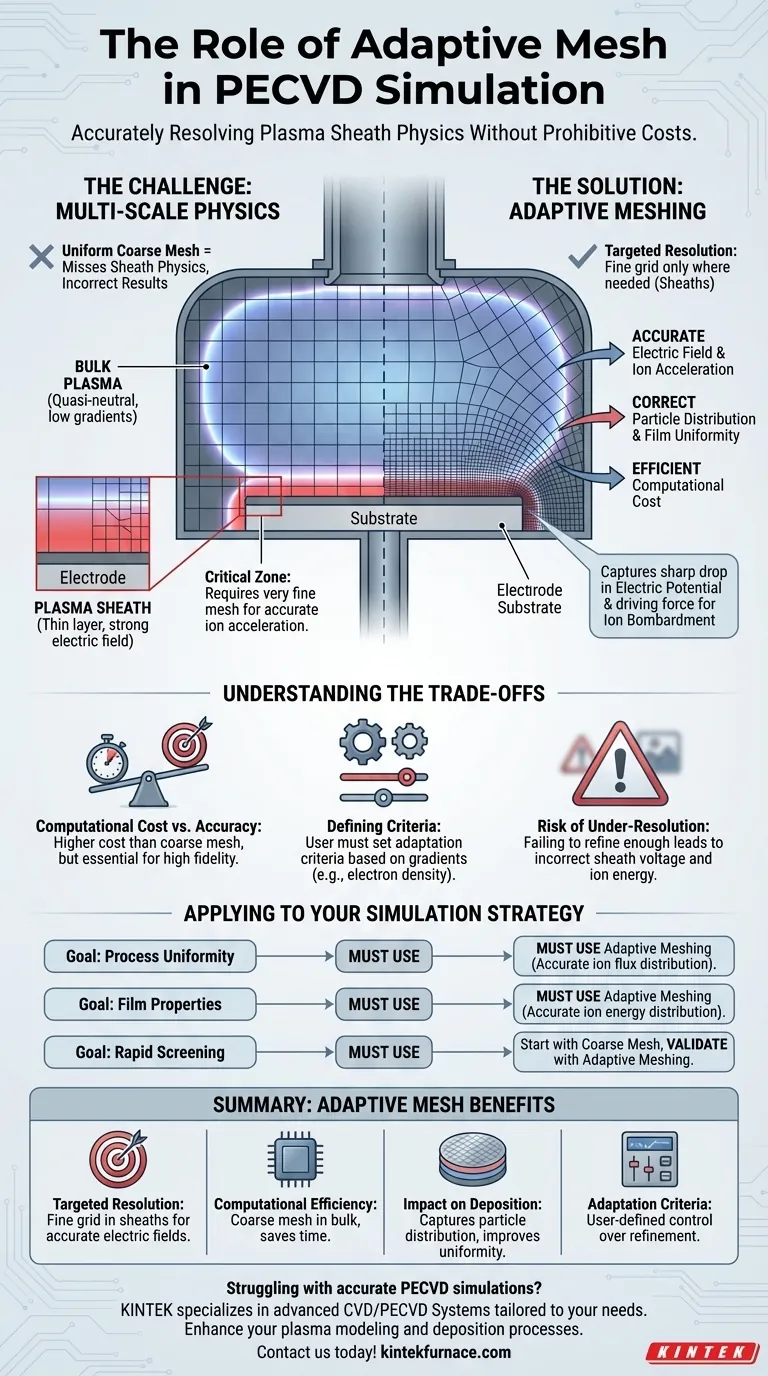

Dans la simulation PECVD, le rôle fondamental du maillage adaptatif est d'appliquer une grille de calcul très fine spécifiquement dans les régions minces et critiques proches des électrodes. Cela permet au modèle de résoudre avec précision la physique de la gaine de plasma, ce qui serait numériquement impossible si un maillage aussi fin était utilisé sur l'ensemble du domaine de simulation.

Le défi principal dans la simulation PECVD est de modéliser avec précision les phénomènes qui se produisent à des échelles physiques très différentes. Le maillage adaptatif est l'outil essentiel qui permet d'obtenir des résultats de haute fidélité dans les zones critiques, telles que les gaines de plasma, sans encourir le coût de calcul prohibitif d'un maillage globalement fin.

Le Défi : Physique Multi-Échelle en PECVD

Pour comprendre la valeur du maillage adaptatif, il faut d'abord comprendre la double nature de l'environnement plasmique à l'intérieur d'une chambre PECVD. Le plasma n'est pas une entité uniforme ; il possède des régions distinctes aux caractéristiques radicalement différentes.

Le Plasma Massif (Bulk Plasma)

La grande majorité du volume du plasma est le plasma massif (bulk plasma). Cette région est quasi-neutre, ce qui signifie que les densités d'ions positifs et d'électrons négatifs sont à peu près égales.

Les gradients physiques dans cette zone sont relativement faibles. Par conséquent, un maillage de calcul grossier est souvent suffisant pour capturer la physique du plasma massif sans sacrifier la précision.

La Gaine de Plasma : La Zone Critique

Près des surfaces des électrodes et du substrat se trouve la gaine de plasma (plasma sheath). Il s'agit d'une couche limite extrêmement mince, souvent de quelques millimètres d'épaisseur ou moins.

Au sein de la gaine, un fort champ électrique se développe. Ce champ est responsable de l'accélération des ions du plasma massif vers la surface, un processus fondamental pour le dépôt de couche mince qui donne son nom au PECVD.

Le Dilemme de la Simulation

Ceci crée un dilemme. Pour calculer avec précision le champ électrique et l'accélération des ions dans la gaine mince, vous avez besoin d'un maillage extrêmement fin. Cependant, appliquer ce même maillage fin à la vaste région du plasma massif rendrait la simulation si longue qu'elle en deviendrait impraticable.

Utiliser un maillage grossier partout manquerait complètement la physique de la gaine, conduisant à des calculs incorrects pour l'énergie ionique, la distribution des particules, et finalement, le taux de dépôt et la qualité du film.

Comment le Maillage Adaptatif Résout le Problème

Le maillage adaptatif fournit une solution élégante et efficace à ce problème multi-échelle en concentrant l'effort de calcul uniquement là où il est le plus nécessaire.

Résolution Ciblée

Un algorithme de maillage adaptatif affine automatiquement la grille — créant des cellules beaucoup plus petites — dans les zones où les grandeurs physiques clés varient rapidement. Dans une simulation PECVD, cela se produit principalement au sein des gaines de plasma.

Le plasma massif, où les conditions sont plus uniformes, conserve un maillage plus grossier, économisant ainsi des ressources de calcul importantes.

Capture de la Physique Clé

En résolvant la gaine, la simulation peut calculer avec précision la chute nette du potentiel électrique qui s'y produit. C'est la force motrice derrière le bombardement ionique sur le substrat.

Sans cette résolution, le modèle ne peut pas déterminer correctement l'énergie et l'angle auxquels les ions frappent la surface, rendant les prédictions de simulation sur les propriétés du film peu fiables.

Impact sur la Distribution des Particules

La physique précise de la gaine se traduit directement par un calcul précis de la distribution des particules. La force et la forme du champ électrique dans la gaine dictent l'uniformité du flux ionique à travers la plaquette.

Cela signifie que le maillage adaptatif n'est pas seulement une commodité numérique ; il est directement lié à la prédiction correcte des résultats du monde réel tels que l'uniformité du dépôt et la densité du film.

Comprendre les Compromis

Bien que puissant, le maillage adaptatif n'est pas une solution miracle. Son utilisation efficace nécessite une compréhension claire des compromis impliqués.

Coût de Calcul vs. Précision

Le compromis principal est toujours entre la vitesse et la fidélité. L'activation du maillage adaptatif augmente le coût de calcul par rapport à un maillage purement grossier, mais c'est un investissement qui produit des résultats beaucoup plus précis et physiquement significatifs.

Définition des Critères d'Adaptation

Le logiciel de simulation ne sait pas intrinsèquement ce qu'est une « gaine ». L'utilisateur doit le guider en définissant des critères d'adaptation. Cela implique généralement d'indiquer au solveur d'affiner le maillage dans les régions présentant de forts gradients d'une variable spécifique, comme la densité d'électrons ou le potentiel électrique.

Définir ces critères trop lâchement peut ne pas suffire à résoudre adéquatement la gaine, tandis que les définir trop agressivement peut créer un maillage inutilement dense qui ralentit le calcul.

Risque de Sous-Résolution

Le piège le plus important est de ne pas affiner suffisamment le maillage. Si la région de la gaine n'est pas résolue avec un maillage suffisamment fin, la tension de gaine et l'énergie ionique calculées seront incorrectes. Cela peut induire en erreur les décisions de développement de procédés et de conception de chambre.

Application à Votre Simulation

Votre stratégie d'utilisation du maillage adaptatif doit s'aligner directement sur vos objectifs d'ingénierie ou de recherche.

- Si votre objectif principal est l'uniformité du processus : Vous devez utiliser le maillage adaptatif pour capturer avec précision la structure de la gaine, car celle-ci contrôle directement la distribution du flux ionique à travers le substrat.

- Si votre objectif principal est de prédire les propriétés du film : Le calcul précis de la distribution de l'énergie ionique, qui dépend entièrement d'une gaine bien résolue, est non négociable.

- Si votre objectif principal est un criblage qualitatif rapide : Vous pourriez commencer par un maillage grossier pour obtenir une idée directionnelle du comportement du plasma, mais toute conclusion doit être validée par une simulation de suivi utilisant le maillage adaptatif.

En fin de compte, maîtriser le maillage adaptatif le transforme d'une simple fonctionnalité en un outil stratégique pour équilibrer la précision et l'efficacité dans votre analyse PECVD.

Tableau Récapitulatif :

| Aspect | Rôle dans la Simulation PECVD | Avantage Clé |

|---|---|---|

| Résolution Ciblée | Applique une grille fine dans les régions de gaine de plasma | Modélisation précise des champs électriques et de l'accélération des ions |

| Efficacité de Calcul | Utilise un maillage grossier dans le plasma massif | Réduit le temps de simulation sans sacrifier la précision |

| Impact sur le Dépôt | Capture la distribution des particules et le flux ionique | Améliore les prédictions d'uniformité et de densité du film |

| Critères d'Adaptation | Défini par l'utilisateur en fonction des gradients (ex. densité d'électrons) | Permet un contrôle précis de l'affinement du maillage pour les zones critiques |

Vous rencontrez des difficultés avec des simulations PECVD précises pour votre laboratoire ? KINTEK est spécialisé dans les solutions de four haute température avancées, y compris les systèmes CVD/PECVD, adaptés pour répondre à vos besoins expérimentaux uniques. Grâce à notre solide R&D et à nos capacités de fabrication internes, nous offrons une personnalisation approfondie pour améliorer votre modélisation du plasma et vos processus de dépôt de couche mince. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi l'entretien des conduites de gaz est-il important dans les équipements MPCVD ? Garantir la pureté et la sécurité de la croissance cristalline

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline