À la base, un four à porcelaine dentaire est un four à haute température utilisé dans les laboratoires dentaires pour cuire, fritter et traiter les matériaux céramiques. Son objectif est de transformer les poudres de porcelaine ou de zircone brutes en restaurations dentaires solides, durables et esthétiques telles que les couronnes, les bridges et les facettes.

Un four dentaire n'est pas simplement une source de chaleur ; c'est un instrument de précision qui contrôle méticuleusement la température et l'atmosphère. Ce contrôle permet aux techniciens de convertir les matériaux céramiques bruts en restaurations finales qui possèdent la résistance, l'ajustement et l'apparence réaliste requis.

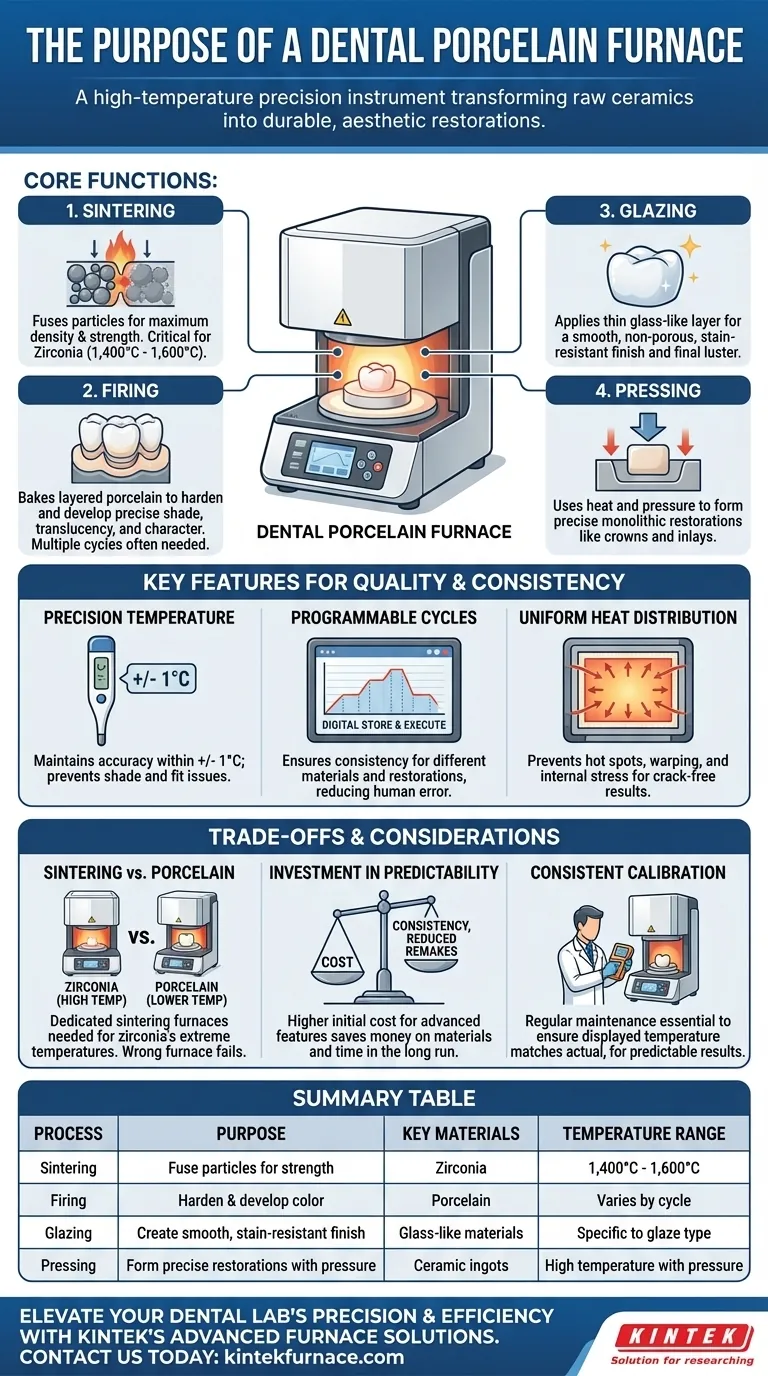

De la poudre à la prothèse : les fonctions essentielles du four

Un laboratoire dentaire moderne s'appuie sur le four pour exécuter plusieurs processus thermiques distincts. Chacun est essentiel pour obtenir une restauration réussie et durable.

Le processus de frittage pour une résistance maximale

Le frittage est le processus consistant à chauffer un matériau compacté à une température élevée, juste en dessous de son point de fusion, afin de fusionner les particules ensemble. Cela augmente considérablement la densité et la résistance du matériau.

Le frittage est particulièrement critique pour les céramiques à haute résistance comme la zircone, qui nécessitent des températures comprises entre 1 400 °C et 1 600 °C pour atteindre leur état final et robuste adapté aux bridges et aux implants.

Cuisson pour la dureté et la couleur

Pour la porcelaine traditionnelle, le four effectue un cycle de cuisson. Cela fait cuire la porcelaine superposée, la durcissant et développant sa teinte, sa translucidité et son caractère précis.

Plusieurs cuissons sont souvent nécessaires à mesure que le technicien superpose les couches de porcelaine pour imiter l'aspect complexe d'une dent naturelle.

Émaillage pour un fini naturel

L'étape finale est souvent l'émaillage. Une fine couche de matériau vitreux est appliquée et cuite à une température spécifique.

Ceci crée une surface lisse, non poreuse et résistante aux taches qui confère à la restauration son lustre final et la protège de l'usure.

Pressage pour des formes précises

Certains fours, appelés fours à presser, utilisent la chaleur et la pression pour forcer un lingot de céramique chauffé dans un moule. Cette méthode est utilisée pour créer des restaurations monolithiques incroyablement précises et solides comme les couronnes et les inlays.

Caractéristiques clés garantissant qualité et cohérence

La différence entre une restauration médiocre et une restauration parfaite dépend souvent de la qualité du four. Certaines caractéristiques sont non négociables pour obtenir des résultats prévisibles et de haute qualité.

Précision de température inébranlable

Les fours modernes maintiennent une précision de température à l'intérieur de +/- 1 degré Celsius. Cette précision est vitale car de légères déviations de température peuvent ruiner la teinte, l'ajustement ou la résistance de la céramique.

Cycles de cuisson programmables

Les techniciens doivent utiliser différents programmes de cuisson pour différents matériaux et types de restaurations. La capacité à créer, stocker et exécuter ces cycles complexes à plusieurs étapes numériquement assure la cohérence et réduit l'erreur humaine.

Distribution uniforme de la chaleur

Une chambre de chauffage (moufle) avancée est conçue pour fournir une chaleur uniforme de tous les côtés. Cela empêche les points chauds qui peuvent provoquer une déformation ou des contraintes internes dans la restauration, entraînant des fractures.

Comprendre les compromis et les considérations

Bien qu'essentiels, tous les fours ne sont pas égaux. Comprendre leurs différences est essentiel pour prendre une décision éclairée en matière d'investissement et de flux de travail.

Fours à frittage par rapport aux fours à porcelaine conventionnels

Un four conçu pour la porcelaine traditionnelle n'atteint généralement pas les températures extrêmes nécessaires au frittage de la zircone. Les laboratoires travaillant avec de la zircone à haute résistance doivent investir dans un four de frittage dédié.

Tenter d'utiliser le mauvais type de four entraînera une restauration ratée, gaspillant un temps et des matériaux considérables.

L'investissement dans la prévisibilité

Les fours haut de gamme dotés d'un contrôle de température supérieur et de plus de fonctionnalités programmables coûtent plus cher. Cependant, ce coût initial est un investissement dans la cohérence et la réduction des reprises.

Un four fiable minimise les cycles échoués, faisant économiser de l'argent au laboratoire sur les matériaux et le temps du technicien à long terme.

Le besoin d'un calibrage constant

Un four est un instrument de précision qui nécessite un entretien régulier. Le calibrage est essentiel pour garantir que la température affichée à l'écran correspond à la température réelle à l'intérieur de la chambre, garantissant des résultats prévisibles pendant toute la durée de vie de la machine.

Comment appliquer cela à l'objectif de votre laboratoire

Le choix du bon four dépend entièrement du type de restaurations que produit votre laboratoire.

- Si votre objectif principal est le zircone à haute résistance : Vous devez investir dans un four de frittage à haute température dédié capable d'atteindre 1 600 °C.

- Si votre objectif principal est les facettes en porcelaine stratifiée très esthétiques : Privilégiez un four doté d'un contrôle exceptionnel des basses températures et d'une programmation précise pour les cycles d'émaillage et de correction.

- Si votre objectif principal est l'efficacité et le volume élevé : Les caractéristiques telles que le stockage des programmes, les cycles de chauffage/refroidissement rapides et la capacité multi-unités sont vos considérations les plus importantes.

En fin de compte, le four à porcelaine dentaire est l'instrument qui donne vie à l'art du technicien et au potentiel du matériau.

Tableau récapitulatif :

| Processus | Objectif | Matériaux clés | Plage de température |

|---|---|---|---|

| Frittage | Fusionner les particules pour la résistance | Zircone | 1 400 °C - 1 600 °C |

| Cuisson | Durcir et développer la couleur | Porcelaine | Varie selon le cycle |

| Émaillage | Créer une finition lisse et résistante aux taches | Matériaux vitreux | Spécifique au type d'émail |

| Pressage | Former des restaurations précises avec pression | Lingots de céramique | Haute température avec pression |

Améliorez la précision et l'efficacité de votre laboratoire dentaire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adéquation parfaite à vos besoins uniques, que vous frittiez de la zircone, cuiez de la porcelaine ou pressiez des céramiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables et performants peuvent réduire les reprises, faire gagner du temps et fournir des restaurations dentaires supérieures de manière constante.

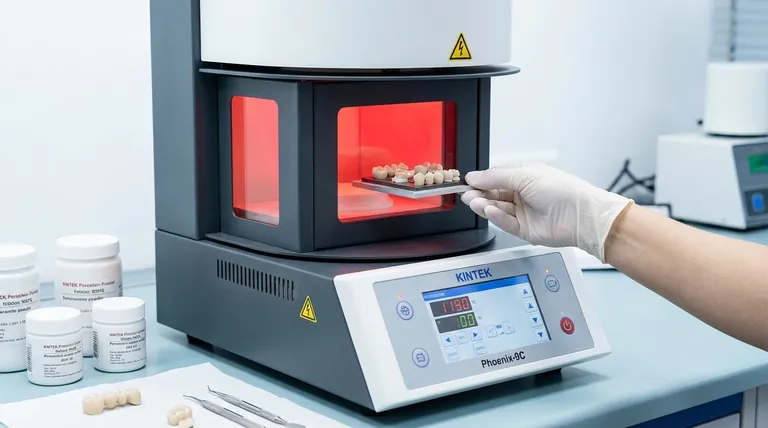

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision