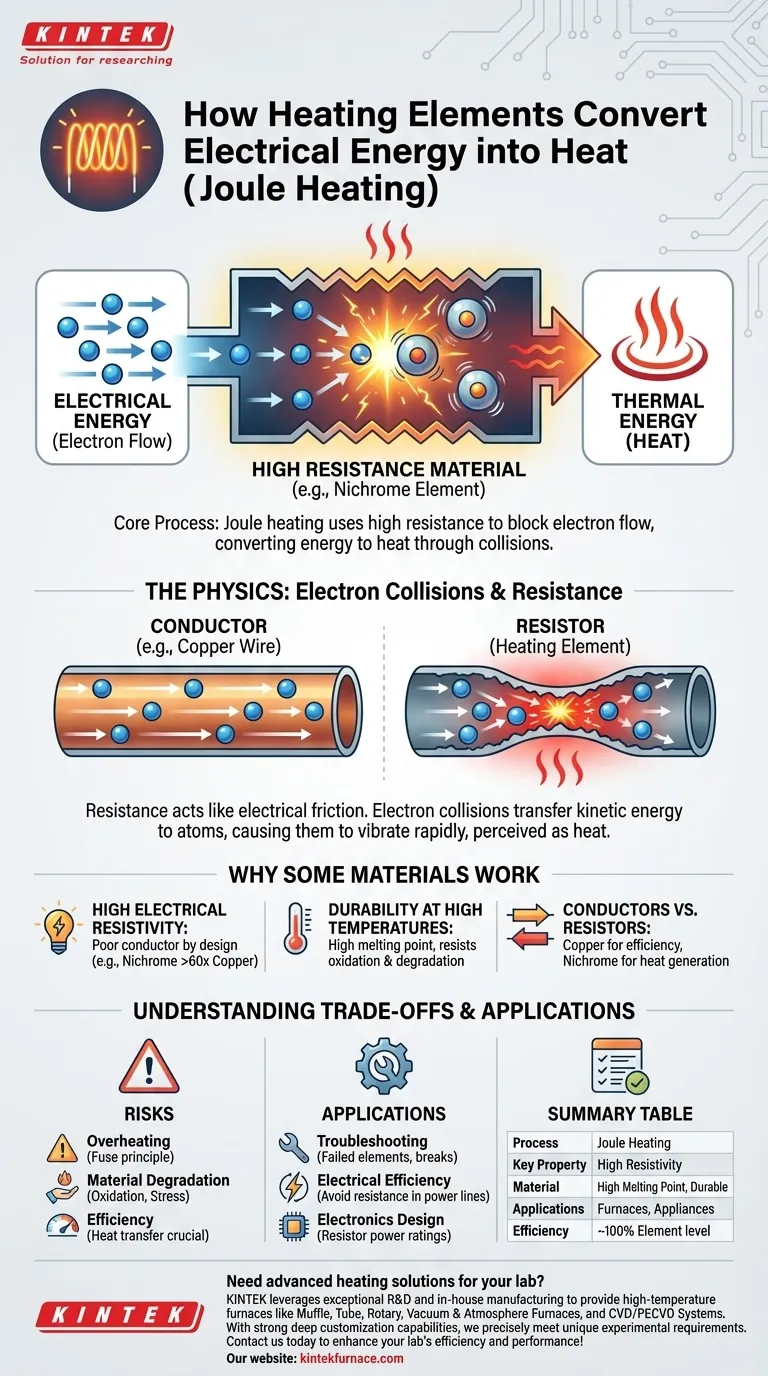

À la base, un élément chauffant convertit l'énergie électrique en chaleur en résistant délibérément au flux d'électricité. Ce processus est connu sous le nom de chauffage par effet Joule ou chauffage résistif. Lorsqu'un courant électrique est forcé à travers un matériau présentant une résistance électrique élevée, l'opposition au flux provoque la transformation directe de l'énergie électrique en énergie thermique, ce qui rend l'élément chaud.

La conversion de l'électricité en chaleur n'est pas une réaction chimique complexe, mais un processus physique fondamental. Elle exploite la friction microscopique créée lorsque les électrons sont forcés de traverser un matériau qui résiste activement à leur flux.

La physique de la résistance électrique

Pour comprendre comment fonctionne un élément chauffant, vous devez d'abord comprendre la relation entre l'électricité, la résistance et la chaleur.

Qu'est-ce que le courant électrique ?

Un courant électrique est simplement le flux d'électrons à travers un matériau. Considérez-le comme de l'eau s'écoulant dans un tuyau. Un matériau qui permet aux électrons de circuler facilement est appelé un conducteur.

Introduction à la résistance

La résistance électrique est une mesure de l'opposition d'un matériau au flux du courant électrique. Dans notre analogie du tuyau d'eau, la résistance est comme une section étroite et rétrécie du tuyau qui rend plus difficile le passage de l'eau.

La vue microscopique : les collisions d'électrons

Au niveau atomique, la résistance se produit parce que les électrons en mouvement entrent en collision avec les atomes du matériau. Lorsque les électrons sont poussés à travers un matériau résistif, ils heurtent sa structure atomique.

De la collision à la chaleur

Chacune de ces collisions transfère de l'énergie cinétique de l'électron en mouvement à l'atome. Ce transfert d'énergie provoque une vibration plus rapide des atomes du matériau. Cette vibration atomique accrue est ce que nous percevons comme de la chaleur.

Pourquoi certains matériaux sont-ils utilisés comme éléments chauffants

Tous les matériaux ne sont pas adaptés à la production de chaleur. Les propriétés d'un bon élément chauffant sont spécifiques et intentionnelles.

Résistivité électrique élevée

La propriété la plus importante est la résistivité électrique élevée. Contrairement à un fil de cuivre, qui est conçu pour conduire l'électricité avec une perte d'énergie minimale, un élément chauffant est fabriqué à partir d'un matériau qui est un mauvais conducteur par conception.

Les matériaux courants comprennent le Nichrome (un alliage nickel-chrome), dont la résistivité est plus de 60 fois supérieure à celle du cuivre. Cette résistance élevée permet la conversion efficace de l'énergie électrique en chaleur.

Durabilité à haute température

Un matériau doit non seulement devenir chaud, mais aussi survivre à des températures extrêmes sans fondre ni se dégrader. Les éléments chauffants doivent avoir un point de fusion élevé et une forte résistance à l'oxydation (rouille), qui s'accélère à haute température.

Conducteurs contre résistances

Un système électrique domestique est un exemple parfait de ces principes en action. Le câblage en cuivre dans vos murs a une très faible résistance pour délivrer l'énergie efficacement. Le fil de Nichrome de votre grille-pain a une très haute résistance pour transformer cette même énergie en chaleur.

Comprendre les compromis

Le processus de chauffage par effet Joule est simple, mais son application implique des considérations de conception et des limites importantes.

Le risque de surchauffe

La quantité de chaleur générée est directement proportionnelle à la résistance et au carré du courant. Si trop de courant circule ou si la chaleur n'est pas autorisée à se dissiper, l'élément peut rapidement atteindre son point de fusion et tomber en panne. C'est le même principe qui permet à un fusible de fonctionner : c'est un fil conçu pour fondre à un courant spécifique.

Dégradation du matériau au fil du temps

Même avec des alliages résistants à l'oxydation, les éléments chauffants se dégradent au cours de leur durée de vie. Le cycle constant de chauffage et de refroidissement extrêmes provoque des contraintes et une oxydation progressive, rendant finalement l'élément cassant et provoquant sa rupture. C'est pourquoi les éléments chauffants des appareils tels que les fours et les chauffe-eau sont des points de défaillance courants.

Conversion d'énergie contre efficacité du système

La conversion de l'énergie électrique en chaleur au niveau de l'élément lui-même est presque efficace à 100 %. Cependant, l'efficacité globale d'un appareil dépend de la manière dont cette chaleur est transférée à sa cible, qu'il s'agisse de l'eau dans une bouilloire, de l'air dans une pièce ou des aliments dans un four. Une mauvaise isolation ou conception peut gaspiller une grande partie de la chaleur générée.

Comment appliquer ce principe

Comprendre l'effet Joule est essentiel pour comprendre le fonctionnement et la défaillance d'innombrables appareils électriques.

- Si votre objectif principal est le dépannage d'un appareil : Un élément chauffant défectueux est presque toujours une rupture physique du fil résistif, que vous pouvez souvent vérifier avec un simple contrôle de continuité.

- Si votre objectif principal est l'efficacité électrique : Ce principe explique pourquoi les matériaux à faible résistance comme le cuivre sont essentiels pour les lignes électriques, car toute résistance dans le fil gaspille simplement de l'énergie sous forme de chaleur.

- Si votre objectif principal est la conception électronique : Vous comprenez maintenant pourquoi les résistances dans un circuit chauffent et ont une cote de puissance (en watts) — elles sont évaluées en fonction de la quantité de chaleur qu'elles peuvent dissiper en toute sécurité.

En considérant la résistance comme une forme contrôlée de friction électrique, vous pouvez démystifier le fonctionnement de tout, d'une simple grille-pain à un four industriel complexe.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | L'effet Joule convertit l'énergie électrique en chaleur par résistance au flux d'électrons. |

| Propriété clé | Résistivité électrique élevée (par exemple, alliage de Nichrome) pour une génération de chaleur efficace. |

| Exigences matérielles | Point de fusion élevé, résistance à l'oxydation, durabilité sous cycle thermique. |

| Applications | Utilisé dans les appareils électroménagers, les fours industriels et les équipements de laboratoire pour un chauffage précis. |

| Efficacité | Près de 100 % au niveau de l'élément ; l'efficacité globale dépend du transfert de chaleur et de l'isolation. |

Besoin de solutions de chauffage avancées pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères