À la base, un four à moufle est un équipement très polyvalent conçu pour créer un environnement à haute température, précisément contrôlé. Son but fondamental est d'effectuer des processus de traitement thermique qui altèrent intentionnellement les propriétés physiques, et parfois chimiques, des matériaux afin de répondre à des exigences spécifiques en matière d'ingénierie, d'industrie ou de science.

La véritable valeur d'un four à moufle ne réside pas seulement dans sa capacité à générer des températures élevées, mais dans sa capacité à le faire avec une uniformité et une précision exceptionnelles, permettant la transformation répétable des matériaux.

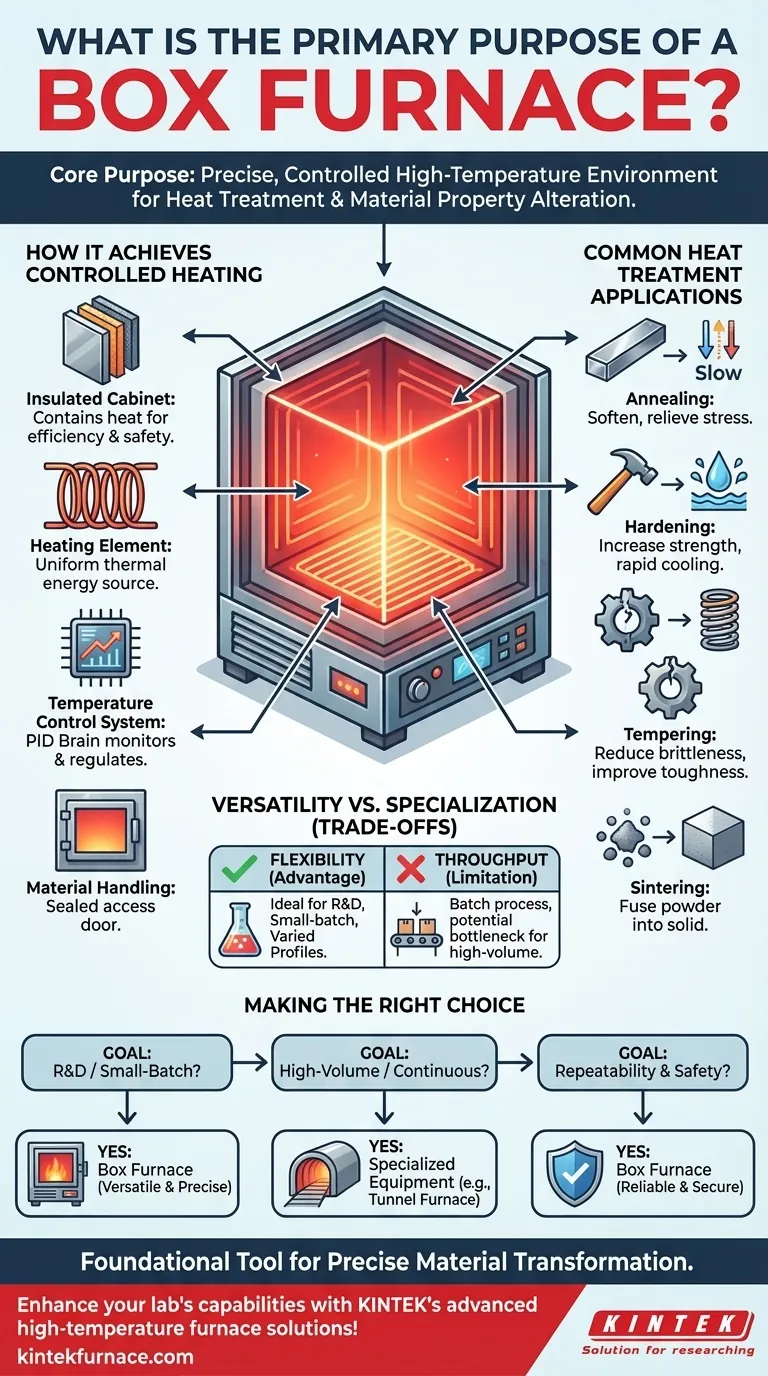

Comment un four à moufle réalise un chauffage contrôlé

La capacité d'un four à moufle à fournir un environnement thermique stable est le résultat de plusieurs composants clés fonctionnant de concert. Comprendre ces pièces clarifie comment le four remplit son objectif principal.

L'enceinte isolée

Le corps principal, ou enceinte, est construit à partir de matériaux résistants aux hautes températures et à la chaleur. Cette construction remplit deux fonctions essentielles : elle contient la chaleur pour une efficacité thermique maximale et assure la sécurité de l'opérateur en maintenant les surfaces extérieures froides.

L'élément chauffant

Généralement fabriqué à partir de fils chauffants électriques ou de matériaux résistifs similaires, l'élément chauffant est la source de l'énergie thermique. Il est conçu pour fournir un chauffage stable et uniforme dans toute la chambre, éliminant les points chauds et garantissant que toute la pièce subit le même profil de température.

Le système de contrôle de la température

C'est le cerveau du four. Un système de contrôle sophistiqué, souvent un contrôleur PID, surveille constamment la température interne et régule la puissance des éléments chauffants. Il gère le taux d'élévation de la température, la durée à une température spécifique (le « palier ») et le taux de refroidissement, qui sont toutes des variables critiques dans le traitement thermique.

Manutention des matériaux

Simple mais essentiel, le dispositif d'alimentation et de décharge — la porte du four — donne accès à la chambre. Un mécanisme de porte bien conçu assure une étanchéité parfaite pour maintenir l'atmosphère et la température internes tout en permettant le chargement et le déchargement sûrs des matériaux.

Applications courantes du traitement thermique

L'environnement contrôlé d'un four à moufle est essentiel pour une gamme de processus qui modifient les propriétés des matériaux. Il ne s'agit pas simplement de chauffer et de refroidir ; ce sont des recettes thermiques précises.

Recuit

Ce processus implique de chauffer un matériau puis de le refroidir très lentement. L'objectif est d'adoucir le matériau, de soulager les contraintes internes créées pendant la fabrication et d'améliorer sa ductilité, le rendant plus facile à travailler.

Trempe

La trempe augmente la résistance et la tenue à l'usure des métaux comme l'acier. Elle est réalisée en chauffant le matériau à une température critique, puis en le refroidissant rapidement, un processus connu sous le nom de trempe. Cela fige la structure cristalline du matériau dans un état très dur.

Revenu

Les matériaux qui ont été trempés sont souvent extrêmement fragiles. Le revenu est un traitement thermique secondaire, à plus basse température, effectué après la trempe pour réduire une partie de cette fragilité et améliorer la ténacité du matériau.

Frittage

En métallurgie des poudres, le frittage utilise la chaleur pour fusionner de fines particules en une masse solide et cohérente sans les faire fondre. Les fours à moufle fournissent les températures stables et contrôlées nécessaires à ce processus de diffusion pour qu'il se produise efficacement.

Comprendre les compromis : polyvalence vs. spécialisation

Bien qu'incroyablement utile, le four à moufle n'est pas la solution universelle pour toutes les applications de chauffage. Sa conception présente des avantages et des limites inhérents.

L'avantage de la flexibilité

La principale force d'un four à moufle est sa polyvalence. Un seul four peut être programmé pour exécuter d'innombrables profils thermiques différents, ce qui le rend idéal pour les laboratoires de recherche, le prototypage, les ateliers d'outillage et la production en petite série où les processus changent fréquemment.

La limite du débit

La caractéristique déterminante d'un four à moufle est qu'il traite les matériaux par lots. Pour la fabrication continue à grand volume, ce flux de travail par intermittence peut constituer un goulot d'étranglement important par rapport à des équipements spécialisés comme les fours à convoyeur ou à tunnel.

Faire le bon choix pour votre objectif

Le choix de l'équipement de chauffage approprié dépend entièrement de vos besoins opérationnels et de vos objectifs de production.

- Si votre objectif principal est la recherche, le développement ou la production en petite série : Un four à moufle est un choix idéal en raison de sa polyvalence et de son contrôle précis sur divers processus.

- Si votre objectif principal est la fabrication continue à grand volume : Vous devriez évaluer des équipements spécialisés comme un four à convoyeur ou à tunnel, car la nature par lots d'un four à moufle peut créer un goulot d'étranglement.

- Si votre objectif principal est la répétabilité des processus et la sécurité : Les systèmes de contrôle de la température intégrés et la construction isolée d'un four à moufle moderne en font une option fiable et sécurisée.

En fin de compte, le four à moufle est un outil fondamental pour toute opération nécessitant la transformation de matériaux par l'application précise et contrôlée de chaleur.

Tableau récapitulatif :

| Objectif | Composants clés | Applications courantes |

|---|---|---|

| Créer des environnements contrôlés à haute température pour l'altération des propriétés des matériaux | Enceinte isolée, élément chauffant, système de contrôle de la température, porte de manutention des matériaux | Recuit, trempe, revenu, frittage |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à moufle, des fours à tubes et bien plus encore. Notre solide capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques en matière de processus de traitement thermique. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos flux de travail de transformation des matériaux !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable