À la base, l'importance du dépôt chimique en phase vapeur (CVD) dans les applications industrielles réside dans sa capacité unique à concevoir des surfaces de matériaux au niveau atomique. Ce processus permet la création de films ultra-minces, exceptionnellement purs et très uniformes qui confèrent des propriétés entièrement nouvelles – telles que la conductivité électrique, une dureté extrême ou la biocompatibilité – à un matériau de base, en faisant une technologie essentielle pour la fabrication moderne.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus fondamental qui permet. Il donne aux industries les moyens de dépasser les limites des matériaux en vrac et de concevoir des surfaces avec précisément les propriétés nécessaires pour débloquer des performances de nouvelle génération dans l'électronique, l'énergie, l'aérospatiale et la médecine.

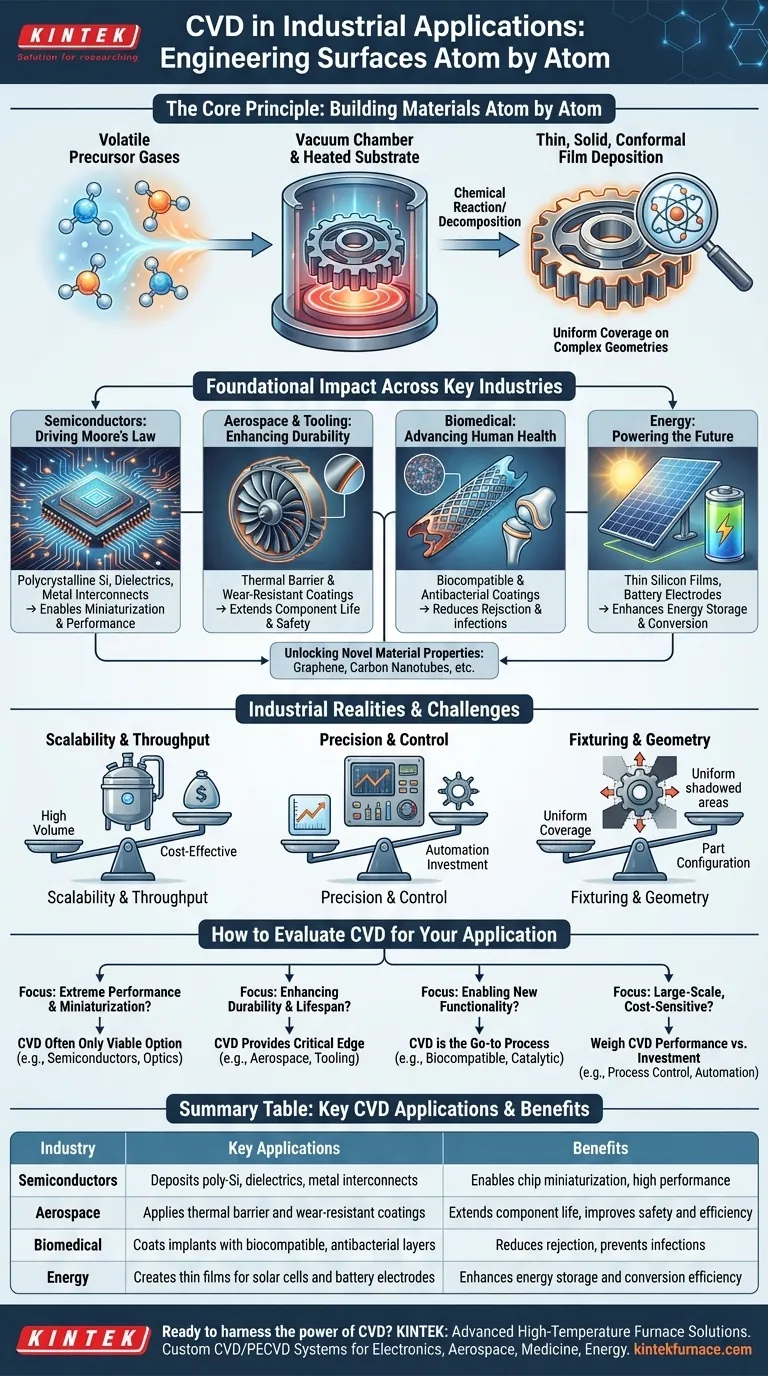

Le principe fondamental : construire des matériaux atome par atome

Le CVD est un processus où un substrat (la pièce à revêtir) est placé dans une chambre à vide et exposé à un ou plusieurs gaz précurseurs volatils. Lorsque ces gaz interagissent sur ou près de la surface chauffée du substrat, ils réagissent ou se décomposent, déposant un film mince et solide sur le matériau.

Le pouvoir des revêtements conformes

Un avantage clé du CVD est sa capacité à produire des films conformes. Parce que le revêtement est construit à partir d'une phase gazeuse, il peut recouvrir uniformément des surfaces très complexes, non-en-visibilité directe, et des géométries 3D complexes.

C'est quelque chose que les techniques traditionnelles en visibilité directe, comme la pulvérisation ou le dépôt physique en phase vapeur (PVD), ne peuvent tout simplement pas réaliser avec le même niveau de précision.

Débloquer de nouvelles propriétés matérielles

Le CVD ne se limite pas au dépôt de matériaux existants. C'est une méthode principale pour créer des matériaux avancés avec des propriétés électriques, thermiques et mécaniques uniques qui sont difficiles ou impossibles à former autrement.

Cela inclut la synthèse de matériaux comme le graphène, les nanotubes de carbone et des couches diélectriques spécifiques, qui sont fondamentales pour de nombreuses technologies avancées.

Impact fondamental dans les industries clés

La polyvalence du CVD signifie que son impact se fait sentir dans presque tous les secteurs de haute technologie. C'est souvent l'innovation invisible qui rend un produit final possible.

Stimuler la loi de Moore dans les semi-conducteurs

L'industrie des semi-conducteurs est sans doute le plus grand utilisateur de CVD. Elle est essentielle pour la fabrication de circuits intégrés.

Le CVD est utilisé pour déposer le silicium polycristallin pour les portes de transistors, les couches diélectriques qui assurent l'isolation électrique entre les composants, et les interconnexions métalliques (comme le tungstène et le cuivre) qui relient la puce. Sans cela, la miniaturisation des puces modernes serait impossible.

Améliorer la durabilité dans l'aérospatiale et l'outillage

Dans l'aérospatiale, les composants de moteurs comme les aubes de turbine sont exposés à des températures extrêmes et à des environnements corrosifs. Le CVD est utilisé pour appliquer des revêtements de barrière thermique et résistants à l'usure.

Ces revêtements prolongent considérablement la durée de vie des composants, améliorent l'efficacité énergétique et renforcent la sécurité dans des conditions opérationnelles exigeantes.

Faire progresser la santé humaine dans le domaine biomédical

Le CVD joue un rôle essentiel pour rendre les dispositifs médicaux plus sûrs et plus efficaces. Il est utilisé pour appliquer des revêtements biocompatibles ultra-minces sur des implants comme les stents et les articulations artificielles, empêchant ainsi le rejet par le corps.

De plus, il peut créer des surfaces antibactériennes sur les outils médicaux, réduisant ainsi le risque d'infections nosocomiales.

Alimenter l'avenir de l'énergie

Dans le secteur des énergies renouvelables, le CVD est utilisé pour créer les films minces de silicium qui constituent la base de nombreuses cellules solaires photovoltaïques.

C'est également un processus clé pour le développement d'électrodes de batterie et de membranes avancées, contribuant directement à une meilleure efficacité du stockage et de la conversion de l'énergie.

Comprendre les compromis et les réalités industrielles

Bien que puissant, la mise en œuvre réussie du CVD à l'échelle industrielle nécessite de surmonter plusieurs défis clés. Ce n'est pas une solution "plug-and-play" simple.

Le défi de l'évolutivité et du débit

Un processus qui fonctionne parfaitement dans un laboratoire de recherche peut ne pas être viable pour la production de masse. Une considération industrielle majeure est d'atteindre un débit élevé pour rendre le processus rentable.

Cela implique la conception de réacteurs à grande capacité et l'optimisation des temps de traitement sans sacrifier la qualité ou l'uniformité du revêtement.

Le besoin de précision et de contrôle

La performance d'un revêtement CVD est extrêmement sensible aux variables du processus comme la température, la pression et les débits de gaz. Un contrôle de processus et une automatisation avancés sont essentiels pour assurer la cohérence et la répétabilité.

Pour les applications de grande valeur comme les semi-conducteurs, cette précision est non négociable et représente un investissement d'ingénierie significatif.

Fixation et géométrie des pièces

La façon dont une pièce est maintenue (fixation) à l'intérieur de la chambre de revêtement est critique. Une fixation médiocre peut créer des zones "ombragées" où le gaz ne peut pas atteindre, entraînant un revêtement incomplet ou non uniforme.

La complexité de la configuration de la pièce doit être prise en compte pour s'assurer que le revêtement conforme est appliqué partout où il est nécessaire.

Comment évaluer le CVD pour votre application

Le choix de la bonne technologie d'amélioration de surface dépend entièrement de votre objectif final. Le CVD est une solution haute performance pour les défis qui ne peuvent pas être relevés par des méthodes plus simples.

- Si votre objectif principal est la performance extrême et la miniaturisation : le CVD est souvent la seule option viable, en particulier pour les applications dans les semi-conducteurs et l'optique avancée où une précision au niveau atomique est requise.

- Si votre objectif principal est d'améliorer la durabilité et la durée de vie : le CVD offre un avantage de performance critique pour les outils et les composants dans l'aérospatiale ou l'industrie lourde, justifiant son coût par une durée de vie opérationnelle prolongée.

- Si votre objectif principal est de permettre de nouvelles fonctionnalités : le CVD est le processus de référence pour la création de surfaces avec de nouvelles capacités, telles que la biocompatibilité pour les implants médicaux ou l'activité catalytique pour le traitement chimique.

- Si votre objectif principal est une production à grande échelle et sensible aux coûts : vous devez évaluer soigneusement la nécessité de la performance du CVD par rapport à l'investissement significatif dans le contrôle des processus, l'automatisation et l'optimisation du débit.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de concevoir les propriétés des matériaux à la demande, transformant des surfaces passives en composants actifs et performants.

Tableau récapitulatif :

| Industrie | Principales applications CVD | Avantages |

|---|---|---|

| Semi-conducteurs | Dépose du poly-Si, diélectriques, interconnexions métalliques | Permet la miniaturisation des puces, haute performance |

| Aérospatiale | Applique des revêtements de barrière thermique et résistants à l'usure | Prolonge la durée de vie des composants, améliore la sécurité et l'efficacité |

| Biomédical | Revêt les implants de couches biocompatibles et antibactériennes | Réduit le rejet, prévient les infections |

| Énergie | Crée des films minces pour les cellules solaires et les électrodes de batterie | Améliore le stockage de l'énergie et l'efficacité de la conversion |

Prêt à exploiter la puissance du CVD pour vos défis industriels ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous soyez dans l'électronique, l'aérospatiale, la médecine ou l'énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température