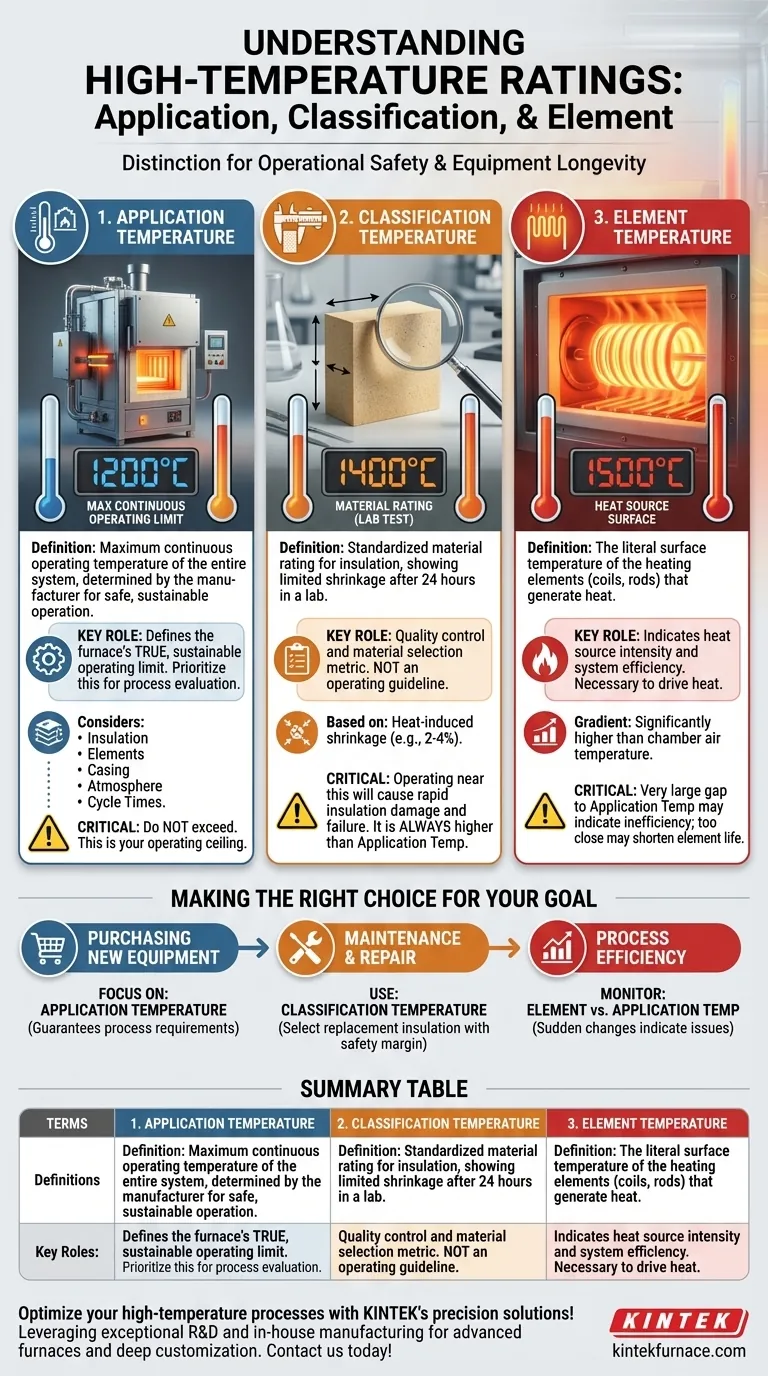

Dans les applications à haute température, comprendre la distinction entre la température d'application, de classification et d'élément est essentiel pour assurer la sécurité opérationnelle et la longévité de l'équipement. La température d'application est la température maximale de fonctionnement continu de l'ensemble du système, la température de classification est une classification normalisée des matériaux d'isolation basée sur le retrait induit par la chaleur, et la température d'élément est la température de surface de la source de chauffage elle-même.

Bien que les températures de classification et d'élément soient des spécifications techniques vitales pour les composants individuels, la température d'application est la seule valeur qui définit la véritable limite de fonctionnement durable du four. Toujours privilégier la température d'application lors de l'évaluation de l'équipement pour un processus spécifique.

Déconstruction des classifications : Du composant au système

Pour utiliser efficacement les équipements à haute température, vous devez comprendre comment ces classifications sont liées les unes aux autres. Elles représentent différents points du système thermique, de la limite de la matière première à la capacité pratique du four.

Température de classification : Le repère de l'isolation

La température de classification est une propriété normalisée d'un matériau réfractaire ou isolant. Elle est déterminée en laboratoire.

Plus précisément, c'est la température à laquelle le matériau présente une quantité spécifique et limitée de retrait linéaire (par exemple, 2-4 %) après avoir été maintenu à cette température pendant 24 heures. Il s'agit d'une métrique de contrôle qualité et de comparaison, non d'une directive de fonctionnement.

Température d'élément : La source de chaleur

La température d'élément est la température de surface littérale des éléments chauffants (par exemple, les serpentins ou les tiges) qui génèrent la chaleur à l'intérieur du four.

Cette température sera toujours significativement plus élevée que la température de l'air de la chambre du four. Un gradient de température prononcé est nécessaire pour transférer la chaleur des éléments vers la chambre et le produit en cours de traitement.

Température d'application : La limite de fonctionnement réelle

La température d'application est le chiffre le plus critique pour un opérateur. Elle représente la température maximale à laquelle l'ensemble du four ou du système peut être utilisé en continu et en toute sécurité.

Cette classification est une valeur holistique déterminée par le fabricant. Elle prend en compte les limites de l'isolation, des éléments chauffants, de l'enveloppe du four et d'autres composants, ainsi que des facteurs opérationnels comme l'atmosphère et les temps de cycle typiques.

Comprendre les compromis critiques

Confondre ces termes est une erreur courante et coûteuse. L'écart entre ces classifications de température n'est pas arbitraire ; il représente une marge de sécurité technique essentielle.

Pourquoi la température de classification est un mauvais guide

La température de classification de l'isolation sera toujours substantiellement plus élevée que la température d'application du four. Par exemple, un four avec une température d'application de 1200°C pourrait utiliser une isolation avec une température de classification de 1400°C.

Faire fonctionner un four près de la température de classification de son isolation entraînerait des dommages rapides et permanents. L'isolation rétrécirait, se fissurerait et perdrait ses propriétés isolantes, entraînant une perte de chaleur catastrophique et une potentielle défaillance structurelle.

L'écart entre l'élément et l'application

La différence entre la température d'élément et la température d'application révèle l'intensité du travail des éléments. Un très grand écart pourrait indiquer une mauvaise isolation ou une conception inefficace.

Inversement, une température d'élément trop proche de la température d'application peut raccourcir la durée de vie de l'élément, car il pourrait fonctionner près de sa propre limite maximale.

Le danger de l'interprétation erronée

Baser votre processus sur la température de classification est le piège le plus courant. Cela conduira invariablement à la destruction du revêtement isolant du four et constitue une mauvaise application de la spécification. Concevez toujours votre processus autour de la température d'application indiquée par le fabricant.

Faire le bon choix pour votre objectif

Utilisez cette compréhension pour guider vos décisions, que vous achetiez, utilisiez ou entreteniez des équipements à haute température.

- Si votre objectif principal est l'achat de nouveaux équipements : Concentrez-vous sur la température d'application. C'est le seul chiffre qui garantit que le four peut répondre à vos exigences de processus pour un fonctionnement continu et à long terme.

- Si votre objectif principal est la maintenance ou la réparation : Utilisez la température de classification pour sélectionner l'isolation de remplacement correcte, en vous assurant qu'elle offre une marge de sécurité adéquate au-dessus de votre température d'application requise.

- Si votre objectif principal est l'efficacité du processus : Surveillez la relation entre la température d'élément et la température d'application. Un changement soudain peut indiquer une dégradation de l'isolation ou d'autres inefficacités du système.

En comprenant ces classifications distinctes, vous passez de la simple utilisation d'un équipement à la véritable ingénierie d'un processus à haute température fiable et sûr.

Tableau récapitulatif :

| Type de température | Définition | Rôle clé |

|---|---|---|

| Température d'application | Température maximale de fonctionnement continu de l'ensemble du système | Définit la limite de fonctionnement sûre et durable du four |

| Température de classification | Classification normalisée des matériaux d'isolation basée sur le retrait | Utilisée pour la sélection des matériaux et le contrôle qualité, pas pour le fonctionnement |

| Température d'élément | Température de surface des éléments chauffants | Indique l'intensité de la source de chaleur et l'efficacité du système |

Optimisez vos processus à haute température avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits pour une sécurité et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique