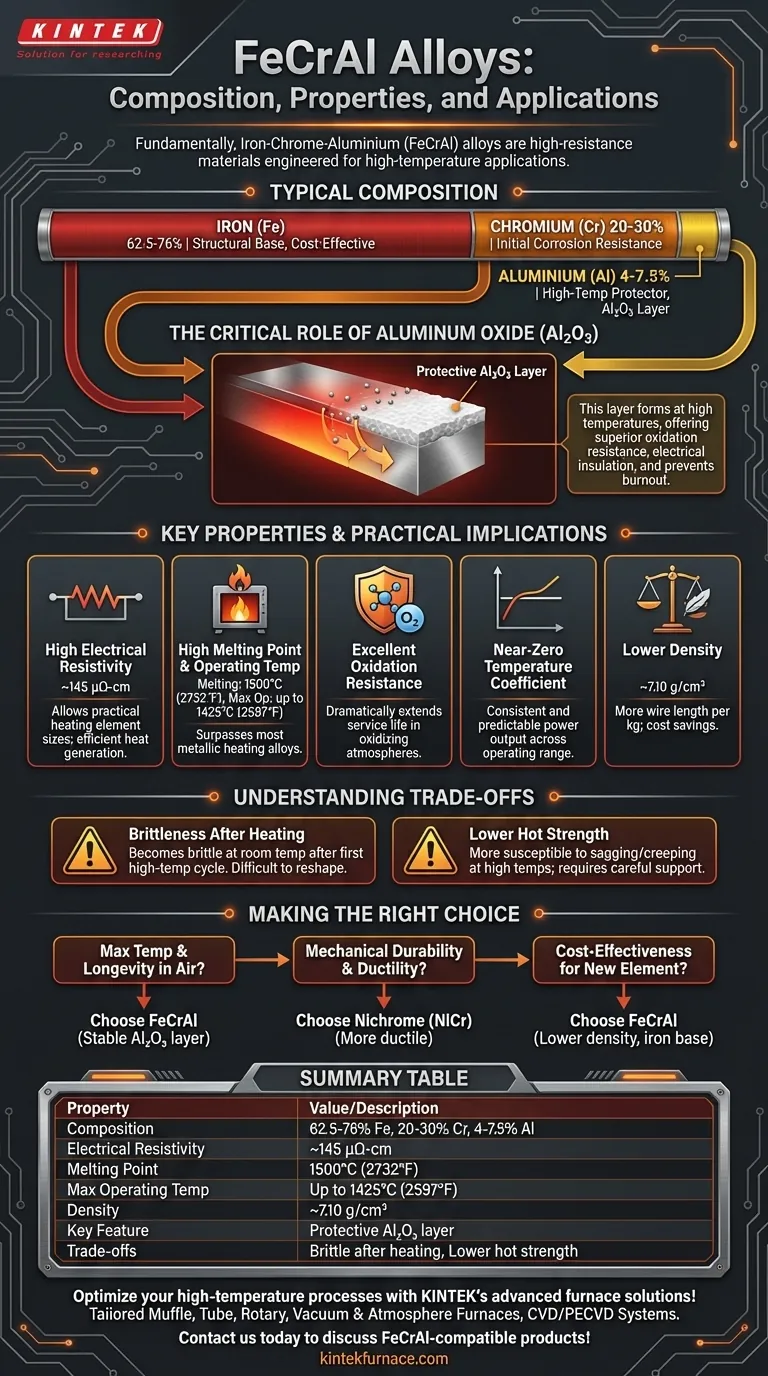

Fondamentalement, les alliages Fer-Chrome-Aluminium (FeCrAl) sont une famille de matériaux à haute résistance spécifiquement conçus pour les applications à haute température. Leur composition typique est de 62,5 à 76 % de Fer (Fe), 20 à 30 % de Chrome (Cr) et 4 à 7,5 % d'Aluminium (Al). Cette combinaison spécifique leur confère leurs propriétés caractéristiques : une résistivité électrique extrêmement élevée, un point de fusion élevé et une résistance de classe mondiale à l'oxydation à des températures élevées.

La caractéristique déterminante des alliages FeCrAl n'est pas seulement leur haute résistance, mais la formation d'une couche protectrice stable d'oxyde d'aluminium à haute température. Cette couche est la clé de leurs performances supérieures et de leur longévité dans les environnements de chauffage électrique difficiles.

Le rôle de chaque élément

Pour comprendre le FeCrAl, vous devez comprendre comment ses trois composants primaires fonctionnent ensemble. Chaque élément joue un rôle distinct et critique dans la performance globale de l'alliage.

Fer (Fe) : La base structurelle

Le fer sert de matrice principale de l'alliage. En tant qu'élément le plus abondant, il fournit la base structurelle et est une raison clé de la rentabilité du FeCrAl par rapport aux alternatives à base de nickel.

Chrome (Cr) : Résistance initiale à la corrosion

Le chrome est essentiel pour assurer une résistance générale à la corrosion et à l'oxydation, en particulier à des températures plus basses. Il forme facilement une couche passive d'oxyde de chrome qui protège l'alliage de son environnement.

Aluminium (Al) : Le protecteur haute température

L'aluminium est l'élément le plus important pour les performances à haute température. Lorsqu'il est chauffé, l'aluminium migre vers la surface et s'oxyde, formant une couche mince, dense et très adhérente d'oxyde d'aluminium (Al₂O₃), également connue sous le nom d'alumine.

Cette couche d'alumine est chimiquement stable, électriquement isolante et possède un point de fusion très élevé. C'est cette peau protectrice auto-réparatrice qui empêche l'alliage sous-jacent de se consumer en présence d'oxygène à des températures extrêmes.

Propriétés clés et leurs implications pratiques

La composition du FeCrAl se traduit directement par un ensemble de propriétés qui le rendent idéal pour des défis d'ingénierie spécifiques, principalement dans le domaine du chauffage électrique.

Haute résistivité électrique

Le FeCrAl présente une très haute résistivité d'environ 145 μΩ-cm. Pour un élément chauffant, c'est crucial. Cela permet à un composant de taille et de longueur pratiques de générer une chaleur significative (régie par la formule P = I²R) sans nécessiter un courant excessivement élevé.

Point de fusion élevé et température de fonctionnement

Avec un point de fusion de 1500°C (2732°F), l'alliage peut fonctionner à des températures très élevées. Plus important encore, la couche d'alumine stable permet une température de fonctionnement continue maximale allant jusqu'à 1425°C (2597°F) pour certaines qualités, surpassant la plupart des autres alliages de chauffage métalliques.

Excellente résistance à l'oxydation

Comme mentionné, c'est la caractéristique la plus remarquable du FeCrAl. La couche d'Al₂O₃ offre une protection exceptionnelle dans les atmosphères oxydantes (comme l'air libre), prolongeant considérablement la durée de vie des éléments chauffants dans les fours, les fours à poterie et les appareils électroménagers.

Coefficient de température quasi nul

Cette propriété signifie que la résistance de l'alliage ne change pas de manière significative à mesure que sa température augmente. Cette stabilité assure une puissance de sortie prévisible et constante de l'élément chauffant sur toute sa plage de fonctionnement.

Densité inférieure

Le FeCrAl a une densité spécifique d'environ 7,10 g/cm³. Il est nettement moins dense que les alliages nickel-chrome (Nichrome) concurrents. Pour les concepteurs, cela signifie que vous obtenez plus de longueur de fil par kilogramme, ce qui peut entraîner des économies importantes sur le coût des matériaux pour un projet donné.

Comprendre les compromis

Aucun matériau n'est parfait. Reconnaître les limites du FeCrAl est essentiel pour une application et une conception appropriées.

Fragilité après chauffage

Après son premier cycle de chauffage à haute température, le FeCrAl subit une croissance des grains qui le rend cassant à température ambiante. Bien qu'il reste fonctionnel à des températures élevées, il ne peut pas être facilement plié, remodelé ou réparé une fois refroidi sans risque de fracture.

Faible résistance à chaud

Comparé aux alliages à base de nickel comme le Nichrome, le FeCrAl peut avoir une résistance mécanique inférieure à ses températures de fonctionnement les plus élevées. Cela le rend plus susceptible de s'affaisser ou de "fluage" sous son propre poids et nécessite un support mécanique soigneux dans les conceptions de fours.

Faire le bon choix pour votre application

Votre choix de matériau dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est la température de fonctionnement maximale et la longévité à l'air : Le FeCrAl est souvent le choix supérieur en raison de sa couche protectrice d'oxyde d'aluminium très stable.

- Si votre objectif principal est la durabilité mécanique et la ductilité après utilisation : Les alliages de Nichrome (NiCr) peuvent être une meilleure option, car ils restent plus ductiles et sont moins sujets au fluage à haute température.

- Si votre objectif principal est la rentabilité pour un nouvel élément chauffant : La densité inférieure du FeCrAl et sa base de fer peuvent offrir un avantage de coût significatif par rapport aux alternatives à base de nickel.

En fin de compte, comprendre le rôle de l'aluminium dans la création de sa couche d'oxyde protectrice est la clé pour exploiter efficacement les capacités uniques du FeCrAl.

Tableau récapitulatif :

| Propriété | Valeur / Description |

|---|---|

| Composition | 62,5-76 % Fe, 20-30 % Cr, 4-7,5 % Al |

| Résistivité électrique | ~145 μΩ-cm |

| Point de fusion | 1500°C (2732°F) |

| Température de fonctionnement max. | Jusqu'à 1425°C (2597°F) |

| Densité | ~7,10 g/cm³ |

| Caractéristique clé | Forme une couche protectrice d'Al₂O₃ pour la résistance à l'oxydation |

| Compromis | Cassant après chauffage, résistance à chaud inférieure par rapport aux alliages NiCr |

Optimisez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits compatibles FeCrAl peuvent améliorer votre recherche et vos applications industrielles !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle plage de température est optimale pour la régénération de la couche de silice dans les résistances MoSi2 ? Prolongez la durée de vie de la résistance grâce à une régénération appropriée

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés uniques et les applications du platine dans les éléments chauffants ? Découvrez sa fiabilité à haute température

- Quelles sont les propriétés et les applications de l'alliage Nickel-Chrome (NiCr) dans les éléments chauffants ? Découvrez la fiabilité à haute température

- Quels traitements des métaux emploient des éléments chauffants en MoSi2 ? Débloquez l'efficacité à haute température pour votre laboratoire

- Quels sont les principaux matériaux pour les éléments chauffants à ultra-haute température ? Choisissez celui qui convient à votre laboratoire

- Pourquoi les éléments chauffants en MoSi2 sont-ils considérés comme polyvalents pour les applications industrielles ? Débloquez la fiabilité et l'efficacité à haute température