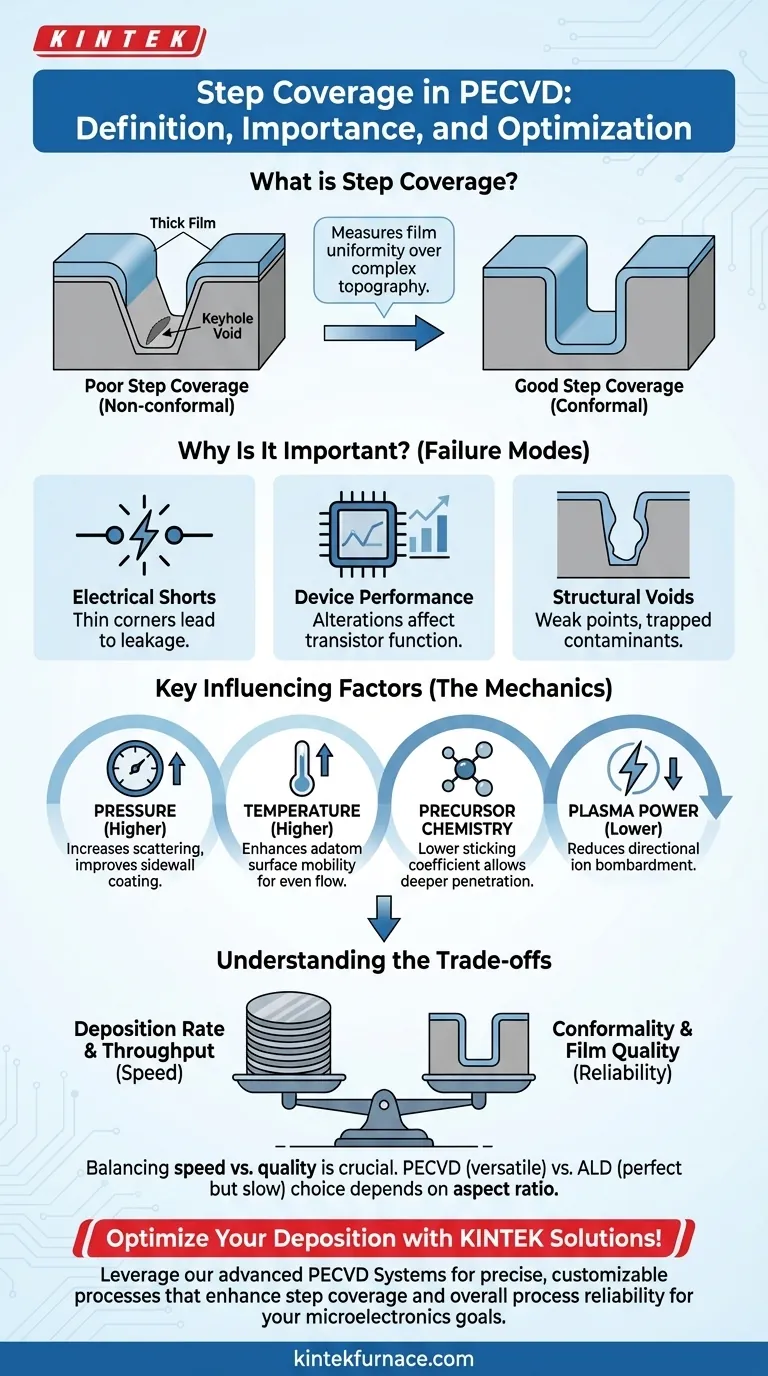

Dans le dépôt de films minces, la couverture d'étage est une métrique critique qui définit l'uniformité avec laquelle un film déposé se conforme à la topographie sous-jacente d'un substrat. Pour le dépôt chimique en phase vapeur assisté par plasma (PECVD), elle mesure la capacité du film à maintenir son épaisseur sur des marches abruptes, des tranchées profondes et d'autres caractéristiques complexes et tridimensionnelles. Cette qualité n'est pas seulement une curiosité géométrique ; c'est une exigence fondamentale pour la fonction et la fiabilité des dispositifs microélectroniques modernes.

Le principal défi de la couverture d'étage est de surmonter "l'ombrage" géométrique. Imaginez la différence entre peindre au pistolet un objet complexe depuis une seule direction et le submerger dans une cuve de peinture. Le PECVD vise cette dernière option, garantissant que chaque recoin reçoit un revêtement uniforme, ce qui est essentiel pour prévenir les défaillances électriques et les faiblesses structurelles dans les circuits microscopiques.

La mécanique de la couverture d'étage en PECVD

Pour comprendre pourquoi la couverture d'étage est si cruciale, nous devons d'abord examiner comment elle est réalisée et quels facteurs l'influencent. C'est un équilibre délicat entre la directionnalité des espèces déposantes et leur capacité à se déplacer une fois qu'elles atterrissent sur la surface.

Qu'est-ce qui définit une "bonne" ou une "mauvaise" couverture d'étage ?

La qualité de la couverture d'étage est généralement décrite par sa conformité. Un film parfaitement conforme a une couverture d'étage de 100 %, ce qui signifie que son épaisseur est identique sur le dessus, le dessous et les parois latérales d'une caractéristique.

Une mauvaise couverture d'étage est non conforme. Cela se traduit souvent par un film épais sur les surfaces supérieures, plus fin sur les parois latérales, et le plus fin (ou absent) aux coins inférieurs d'une tranchée. Dans les cas extrêmes, cela peut entraîner des vides ou des "trous de serrure" lorsque le haut de la caractéristique se ferme avant que le fond ne soit complètement rempli.

Le rôle du plasma dans le dépôt

Contrairement aux processus purement thermiques, le PECVD utilise un plasma pour créer des espèces chimiques réactives à des températures plus basses. Cela a un effet mitigé sur la couverture d'étage.

Le plasma crée une concentration plus élevée de radicaux réactifs, ce qui peut améliorer le dépôt dans les régions ombragées. Cependant, il crée également un champ électrique qui peut accélérer les ions vers le substrat, conduisant à un dépôt plus directionnel, en ligne de mire, ce qui peut aggraver les effets d'ombrage. La clé est d'équilibrer ces mécanismes concurrents.

Facteurs influents clés

Obtenir une bonne couverture d'étage nécessite un contrôle précis de plusieurs paramètres de processus.

-

Pression : Une pression de processus plus élevée augmente les collisions en phase gazeuse, rendant l'arrivée des précurseurs du film plus aléatoire et moins directionnelle. Cet effet de diffusion améliore considérablement la capacité du film à recouvrir les parois latérales.

-

Température : L'augmentation de la température du substrat améliore la mobilité de surface des atomes déposés (adsorbats). Cela leur permet de "s'écouler" sur la surface après l'atterrissage, migrant des zones à forte concentration (comme les coins supérieurs) vers les zones à faible concentration (comme le fond d'une tranchée), uniformisant ainsi l'épaisseur du film.

-

Chimie du gaz précurseur : Le choix du gaz précurseur est vital. Les molécules ayant une durée de vie plus longue et un coefficient d'adhérence plus faible (la probabilité d'adhérer lors d'une collision) sont plus susceptibles de rebondir à l'intérieur d'une caractéristique avant de réagir, ce qui conduit à une meilleure conformité.

-

Puissance et fréquence du plasma : La réduction de la puissance RF peut réduire le bombardement ionique et sa directionnalité associée, améliorant ainsi la couverture. La fréquence du plasma (basse ou haute) modifie également la distribution d'énergie ionique, offrant un autre levier pour l'optimisation du processus.

Pourquoi une mauvaise couverture d'étage est un mode de défaillance critique

Dans la fabrication de semi-conducteurs, un défaut apparemment mineur dans la couverture d'étage peut avoir des conséquences catastrophiques pour l'ensemble du dispositif.

Assurer l'isolation électrique

Les films diélectriques, tels que le dioxyde de silicium (SiO₂), sont utilisés pour isoler les couches conductrices. Si la couverture d'étage est mauvaise, le film sera dangereusement mince aux coins des lignes métalliques. Cela crée des points faibles qui peuvent entraîner des fuites de courant ou un court-circuit électrique complet, rendant le circuit inutilisable.

Maintenir les performances du dispositif

Les transistors modernes, comme les FinFETs, ont des architectures 3D complexes. Le diélectrique de grille doit envelopper la "nageoire" du transistor avec une uniformité parfaite. Tout amincissement de cette couche critique dû à une mauvaise couverture d'étage altérera les propriétés électriques du transistor, entraînant des performances imprévisibles et une défaillance prématurée du dispositif.

Prévenir les vides structurels

Lorsque les films non conformes s'accumulent, les coins supérieurs d'une tranchée se développent plus rapidement que le fond. Cela peut provoquer le pincement du haut de la tranchée, scellant un vide ou un trou de serrure à l'intérieur du film. Ces vides sont des points faibles structurels qui peuvent piéger les contaminants et compromettre l'intégrité mécanique du dispositif.

Comprendre les compromis

L'optimisation pour une couverture d'étage parfaite n'est pas sans coûts. Les ingénieurs doivent équilibrer la conformité avec d'autres métriques de fabrication critiques.

Taux de dépôt vs. Conformité

Les conditions de processus qui favorisent une excellente couverture d'étage, telles qu'une pression élevée et une faible puissance, entraînent souvent un taux de dépôt plus lent. Dans la fabrication à grand volume, ce compromis a un impact direct sur le débit et le coût. Un équilibre doit être trouvé qui répond aux exigences minimales de fiabilité du dispositif tout en maximisant la vitesse de production.

Qualité du film vs. Couverture

La modification de la température et des conditions de plasma pour améliorer la mobilité de surface peut également modifier les propriétés intrinsèques du film, telles que sa densité, sa composition chimique et sa contrainte mécanique. Un processus agressif conçu uniquement pour la couverture pourrait produire un film trop contraint, entraînant des fissures ou un décollement ultérieur.

PECVD vs. Méthodes alternatives

Bien que le PECVD soit un outil polyvalent, il a ses limites. Pour les caractéristiques les plus exigeantes et à rapport d'aspect élevé dans les puces logiques et de mémoire avancées, d'autres méthodes sont souvent nécessaires. Le dépôt par couches atomiques (ALD), par exemple, offre une couverture d'étage presque parfaite de 100 % de par sa nature même, mais à un taux de dépôt significativement plus faible que le PECVD.

Faire le bon choix pour votre objectif

Votre approche de la couverture d'étage doit être dictée par les exigences spécifiques de votre application.

- Si votre objectif principal est le revêtement rapide de surfaces planes et simples : Vous pouvez privilégier un taux de dépôt élevé, car la couverture d'étage n'est pas une préoccupation majeure.

- Si votre objectif principal est l'isolation de caractéristiques avec des rapports d'aspect modérés (par exemple, 2:1) : Un processus PECVD bien optimisé équilibrant la pression, la température et le taux sera votre solution la plus efficace.

- Si votre objectif principal est une conformité impeccable dans des tranchées à rapport d'aspect élevé (par exemple, >10:1) : Vous devez privilégier les conditions qui améliorent la mobilité de surface et réduisent la directionnalité, même au détriment du débit, et vous devrez peut-être évaluer l'ALD comme une alternative nécessaire.

La maîtrise des principes de la couverture d'étage est fondamentale pour fabriquer des microstructures fiables et performantes.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Uniformité de l'épaisseur du film sur la topographie du substrat, comme les marches et les tranchées. |

| Importance | Prévient les courts-circuits électriques, assure la fiabilité des dispositifs et maintient l'intégrité structurelle en microélectronique. |

| Facteurs clés | La pression, la température, la chimie du gaz précurseur, la puissance et la fréquence du plasma influencent la couverture d'étage. |

| Compromis | Équilibre entre le taux de dépôt, la qualité du film et la conformité ; PECVD vs. ALD pour les caractéristiques à rapport d'aspect élevé. |

Optimisez votre dépôt de film mince avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la couverture d'étage et la fiabilité globale du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication microélectronique !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications