Dans la fabrication de cellules solaires, le PECVD est un processus critique utilisé pour déposer des couches extrêmement fines et performantes sur la surface de la cellule à basse température. Cette technique, la déposition chimique en phase vapeur assistée par plasma (Plasma-Enhanced Chemical Vapor Deposition), remplit deux fonctions principales : l'application d'un revêtement anti-reflet pour maximiser l'absorption de la lumière solaire et la "passivation" de la surface du silicium pour améliorer son efficacité électrique. Elle y parvient sans la chaleur élevée des autres méthodes, qui pourrait endommager la structure délicate de la cellule solaire.

Le défi principal dans la fabrication d'une cellule solaire à haute efficacité est d'ajouter des couches cruciales améliorant les performances sans endommager le silicium sous-jacent. Le PECVD résout ce problème en utilisant un gaz énergisé, ou plasma, pour déposer ces couches à basse température, augmentant simultanément la capture de lumière et les performances électroniques d'une manière que les méthodes traditionnelles à haute température ne peuvent pas.

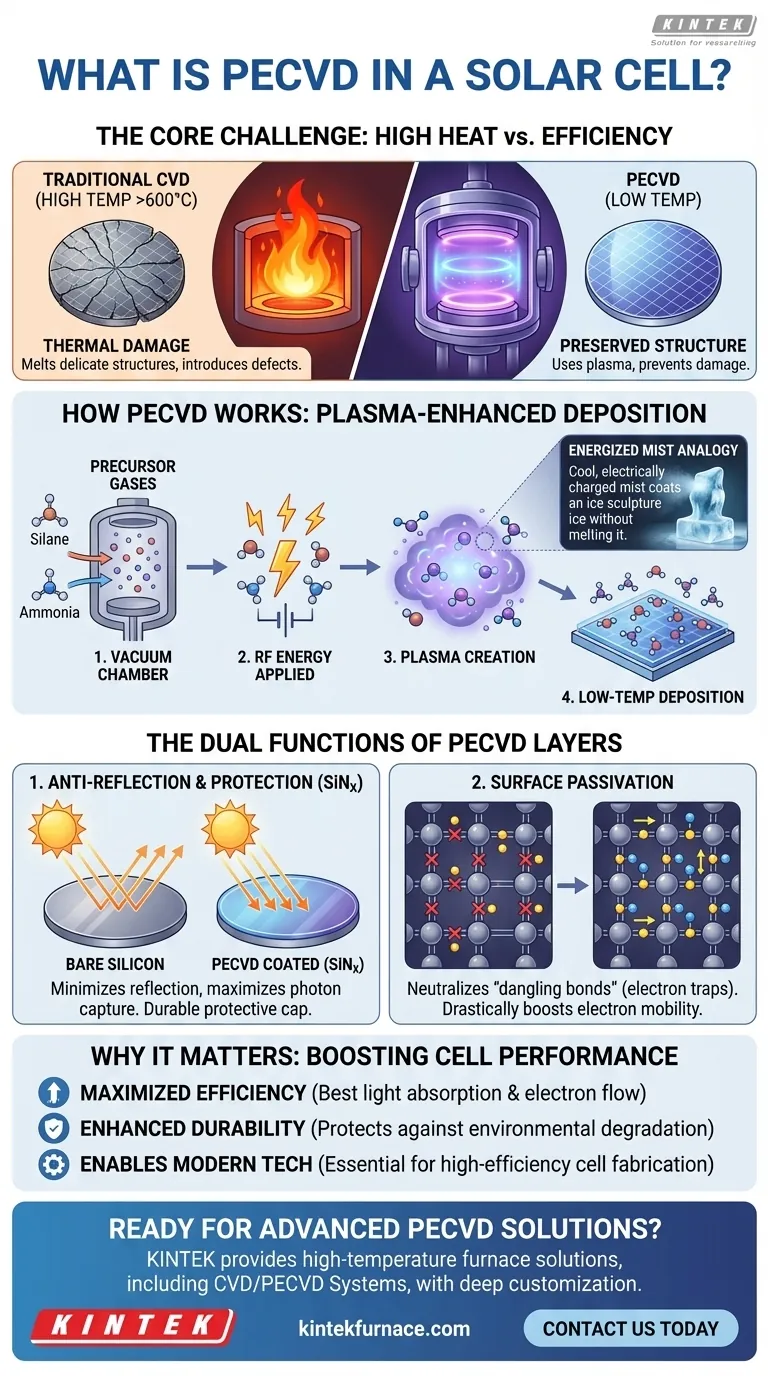

Le problème fondamental : pourquoi la température est l'ennemi de l'efficacité

Le besoin de couches de surface

Une tranche de silicium nue n'est pas une cellule solaire efficace. Pour bien fonctionner, elle a besoin de couches supplémentaires qui l'aident à capter plus de lumière et à conduire l'électricité plus efficacement.

Ces couches doivent être incroyablement fines, uniformes et posséder des propriétés optiques et électriques spécifiques.

Les dommages causés par la chaleur élevée

Les méthodes de dépôt traditionnelles, comme la déposition chimique en phase vapeur (CVD) thermique, nécessitent des températures très élevées (souvent >600°C) pour fonctionner.

Exposer une cellule solaire finie à une telle chaleur peut introduire des défauts dans la structure cristalline du silicium, endommageant ainsi les composants mêmes responsables de la production d'électricité. Ces dommages thermiques réduisent de manière permanente l'efficacité finale de la cellule.

Comment fonctionne le PECVD : Utiliser le plasma au lieu de la chaleur

Le rôle du plasma

Le PECVD contourne le besoin de chaleur élevée en utilisant du plasma. À l'intérieur d'une chambre à vide, des gaz précurseurs (comme le silane et l'ammoniac pour créer du nitrure de silicium) sont introduits.

De l'énergie radiofréquence (RF) est ensuite appliquée, ce qui enflamme le gaz en un plasma – un état de matière énergisé. Ce plasma a suffisamment d'énergie pour décomposer les gaz précurseurs en molécules réactives.

Ces molécules réactives se déposent ensuite sur la surface plus froide de la cellule solaire, construisant la couche mince désirée, couche par couche.

L'analogie du "brouillard énergisé"

Imaginez que vous essayez de recouvrir une délicate sculpture de glace. L'utilisation de vapeur chaude (comme le CVD traditionnel) la ferait fondre et la détruirait.

Le PECVD est comme l'utilisation d'un brouillard frais et électriquement chargé. Les particules du brouillard sont suffisamment énergisées pour adhérer et former un revêtement parfait, mais le processus est suffisamment frais pour laisser la sculpture de glace sous-jacente complètement intacte.

Les deux fonctions principales du PECVD dans les cellules solaires

Fonction 1 : Anti-reflet et protection

La couche PECVD la plus courante est le nitrure de silicium (SiNx). Le but principal de cette couche est d'agir comme un revêtement anti-reflet.

Le silicium nu est brillant et réfléchit une partie significative de la lumière solaire incidente. La couche de SiNx déposée avec précision a un indice de réfraction qui minimise cette réflexion, permettant à plus de photons (lumière) de pénétrer dans la cellule et de générer de l'énergie. Cette couche fournit également un capuchon durable qui protège la cellule de l'humidité et de la contamination.

Fonction 2 : Passivation de surface

C'est la fonction la plus critique pour les performances électriques. La surface d'un cristal de silicium possède des "liaisons pendantes" – des liaisons chimiques incomplètes qui agissent comme des pièges pour les électrons.

Lorsqu'un photon crée une paire électron-trou, un électron piégé ne peut pas contribuer au courant électrique, gaspillant ainsi son énergie.

Le nitrure de silicium déposé par PECVD est riche en hydrogène. Pendant le processus, cet hydrogène diffuse légèrement dans la surface du silicium et "passive" ces liaisons pendantes, neutralisant les pièges. Cela permet aux électrons de se déplacer librement, améliorant considérablement la mobilité des porteurs de charge et augmentant l'efficacité de conversion globale de la cellule.

Comprendre les compromis

Complexité et coût de l'équipement

Les systèmes PECVD sont des chambres à vide sophistiquées nécessitant des générateurs de puissance RF et des systèmes de contrôle de gaz précis. Cela rend l'équipement plus complexe et coûteux à acheter et à entretenir que les fours haute température plus simples.

Le contrôle du processus est essentiel

La qualité de la couche déposée est très sensible aux paramètres du processus tels que la pression, les débits de gaz, la température et la puissance du plasma. Toute déviation peut entraîner une couche sous-optimale, ayant un impact négatif sur l'efficacité de l'ensemble du lot de cellules solaires.

Débit vs Nécessité

Bien que certaines étapes de fabrication puissent être réalisées plus rapidement, les gains du PECVD sont si importants pour les cellules modernes à haute efficacité qu'il est considéré comme une étape essentielle et à valeur ajoutée. Le compromis en temps est plus que compensé par l'augmentation spectaculaire des performances finales de la cellule et de sa valeur monétaire.

Pourquoi cela est important pour l'efficacité des cellules solaires

La décision d'utiliser le PECVD est directement liée à l'objectif de produire des panneaux solaires commercialement viables et performants. Ses capacités uniques en font une pierre angulaire de l'industrie.

- Si votre objectif principal est de maximiser l'efficacité des cellules : Le PECVD est non négociable pour sa double capacité à fournir à la fois la meilleure anti-réflexion de sa catégorie et une passivation de surface essentielle.

- Si votre objectif principal est de créer des panneaux durables et résistants : Le film dense de nitrure de silicium issu du PECVD offre une excellente protection contre la dégradation environnementale.

- Si votre objectif principal est de comprendre la fabrication moderne de semi-conducteurs : Le PECVD est un exemple clé du virage de l'industrie vers des processus à basse température qui permettent des dispositifs électroniques plus complexes et délicats.

En fin de compte, le PECVD est la technologie habilitante qui transforme une tranche de silicium fonctionnelle en une cellule solaire à haute efficacité prête pour la production d'énergie dans le monde réel.

Tableau récapitulatif :

| Aspect clé | Rôle du PECVD |

|---|---|

| Processus de base | Dépose des couches minces à l'aide de plasma à basse température |

| Fonction principale | Revêtement anti-reflet et passivation de surface |

| Avantage de la température | Prévient les dommages thermiques aux tranches de silicium délicates |

| Impact sur l'efficacité | Maximise l'absorption de la lumière et la mobilité des électrons |

| Matériau courant | Nitrure de silicium (SiNx) avec de l'hydrogène pour la passivation |

Prêt à améliorer la fabrication de vos cellules solaires avec des solutions PECVD avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent augmenter l'efficacité et la durabilité de vos cellules solaires !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques