Essentiellement, un four tubulaire rotatif de frittage est un équipement de traitement thermique spécialisé conçu pour atteindre une uniformité supérieure lors du traitement des poudres et des matériaux granulaires. Il combine de manière unique l'action de culbutage continue d'un système rotatif avec l'atmosphère contrôlée et le chauffage précis d'un four tubulaire, garantissant que chaque particule subit le même cycle thermique.

L'avantage fondamental d'un four tubulaire rotatif est sa capacité à mélanger dynamiquement les matériaux pendant le chauffage. Cela empêche l'agglomération et élimine les points chauds, offrant un niveau de cohérence de processus que les fours statiques ne peuvent égaler pour les matières particulaires.

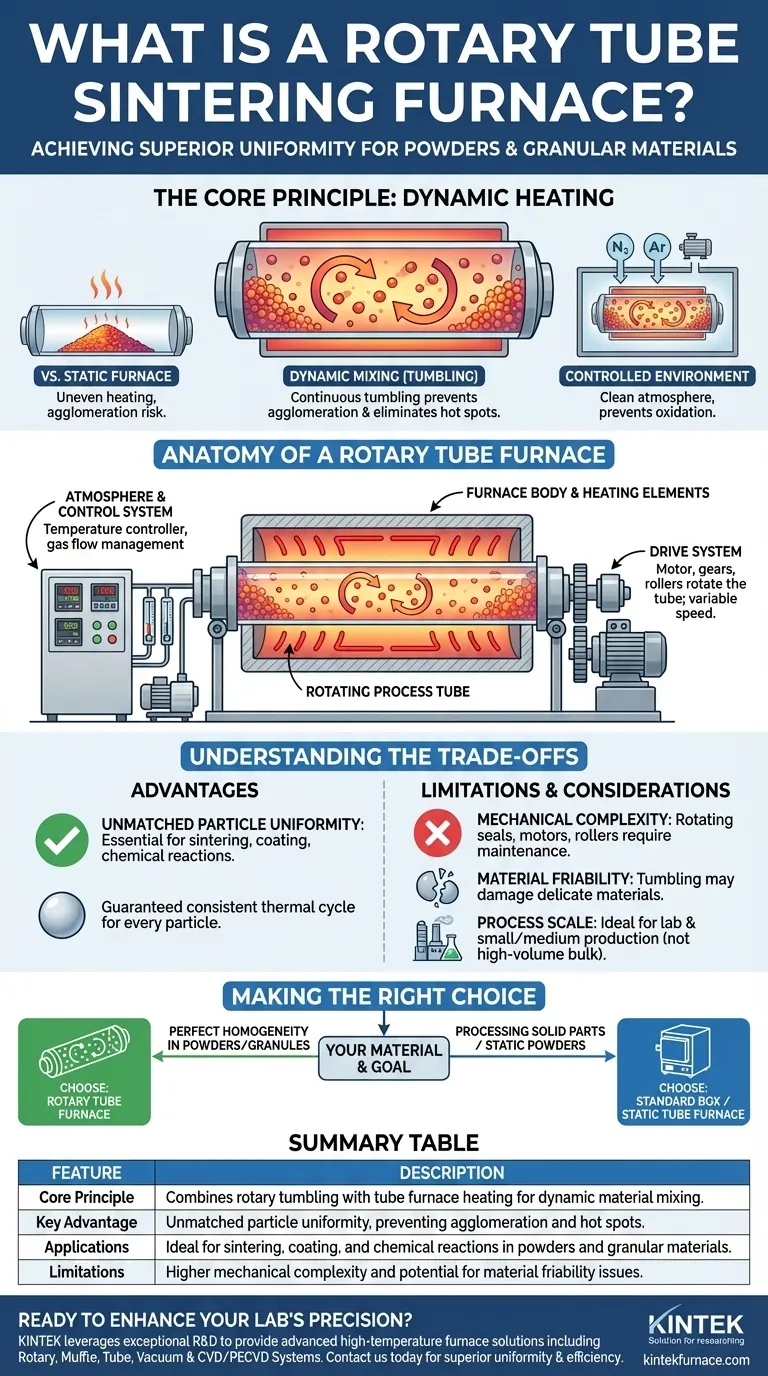

Le principe fondamental : Chauffage dynamique dans un environnement contrôlé

Contrairement à un four standard où les matériaux restent immobiles, un four tubulaire rotatif culbute activement le matériau. Cette simple action mécanique est la clé de son efficacité dans des applications spécifiques.

Le mécanisme de rotation

Un moteur externe et un système d'entraînement font tourner lentement le tube de traitement central le long de son axe horizontal. Cela provoque la chute en cascade du matériau granulaire ou pulvérulent à l'intérieur, exposant continuellement de nouvelles surfaces à la source de chaleur et à l'atmosphère de traitement. La vitesse de rotation est souvent variable, permettant un contrôle précis de l'intensité du mélange.

La conception du four tubulaire

L'ensemble du processus se déroule dans un tube fermé, ce qui est la caractéristique définissante d'un "four tubulaire". Cette enceinte est essentielle pour maintenir une atmosphère propre et contrôlée. Elle permet le traitement sous vide ou avec des gaz spécifiques comme l'azote ou l'argon pour prévenir l'oxydation, ou avec des gaz réactifs pour la synthèse chimique.

Contrôle précis de la température

Le chauffage est généralement indirect, ce qui signifie que les éléments chauffants réchauffent l'extérieur du tube, qui à son tour rayonne de la chaleur vers le matériau. Des thermocouples surveillent la température, transmettant des données à un contrôleur qui ajuste la puissance des éléments chauffants. Les systèmes avancés comportent plusieurs zones de chauffage indépendantes le long du tube, permettant des profils de température hautement personnalisés et précis pour les différentes étapes d'un processus.

Anatomie d'un four tubulaire rotatif

La conception intègre quatre systèmes principaux pour remplir sa fonction.

Le tube de traitement rotatif

C'est le cœur du four. Il contient le matériau et l'atmosphère de traitement. Le tube lui-même est généralement en quartz pour les basses températures ou en céramique comme l'alumine pour les applications à haute température, choisi pour sa stabilité thermique et son inertie chimique.

Le corps du four et les éléments chauffants

Il s'agit du boîtier extérieur isolé qui abrite le tube de traitement et les éléments chauffants (fils résistifs ou barres de carbure de silicium). L'isolation assure l'efficacité thermique et une température externe sûre, tandis que les éléments fournissent l'énergie pour le processus.

Le système d'entraînement

Ce système se compose d'un moteur, d'engrenages et de rouleaux qui supportent et font tourner le tube de traitement. Un entraînement fiable avec un contrôle de vitesse variable est essentiel pour adapter le processus à différents matériaux et résultats souhaités.

L'atmosphère et le système de contrôle

Cela inclut le contrôleur de température, les débitmètres de gaz et les pompes à vide. Ce cerveau électronique du four exécute le profil de température programmé et gère l'environnement gazeux à l'intérieur du tube, garantissant que le processus est répétable et précis.

Comprendre les compromis

Bien que puissant, un four tubulaire rotatif n'est pas une solution universelle. Comprendre ses forces et ses faiblesses spécifiques est essentiel pour une application appropriée.

Avantage : Uniformité des particules inégalée

La principale raison de choisir cette technologie est le traitement thermique des poudres, des granulés ou des petites pièces où une uniformité absolue est essentielle. L'action de culbutage garantit que chaque particule subit les mêmes conditions, ce qui est crucial pour le frittage, le revêtement et les réactions chimiques.

Limitation : Complexité mécanique

La nécessité de joints rotatifs, de moteurs d'entraînement et de supports à rouleaux ajoute une complexité mécanique par rapport à un simple four tubulaire ou à chambre statique. Ces composants nécessitent un entretien et représentent des points de défaillance potentiels qui n'existent pas dans des conceptions plus simples.

Considération : Friabilité du matériau

L'action de culbutage, bien que bénéfique pour le mélange, peut être préjudiciable aux matériaux délicats ou friables. La contrainte mécanique peut provoquer la rupture ou l'abrasion des particules, ce qui peut être indésirable selon l'application.

Considération : Échelle du processus

Les fours tubulaires rotatifs sont idéaux pour la recherche à l'échelle du laboratoire et la production spécialisée, à petite et moyenne échelle. Pour les processus industriels à très grand volume, comme la fabrication du ciment, un équipement beaucoup plus grand appelé four rotatif est utilisé. Bien que basé sur un principe similaire, un four fonctionne à une échelle très différente.

Faire le bon choix pour votre processus

Votre choix de four doit être entièrement dicté par la nature physique de votre matériau et votre objectif de processus final.

- Si votre objectif principal est une homogénéité parfaite des poudres ou des granulés : Un four tubulaire rotatif est l'outil idéal pour obtenir un traitement thermique uniforme de particule à particule.

- Si votre objectif principal est la simplicité pour le traitement de pièces solides ou de poudres statiques : Un four à chambre standard ou un four tubulaire statique offre une solution plus simple et plus rentable.

- Si votre objectif principal est le traitement de matériaux en vrac à très grand volume : Vous avez besoin d'un four rotatif industriel à grande échelle, et non d'un four tubulaire rotatif spécialisé.

En fin de compte, un four tubulaire rotatif est un instrument de précision pour résoudre le défi spécifique du chauffage uniforme des matériaux dynamiques dans un environnement contrôlé.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe fondamental | Combine le culbutage rotatif avec le chauffage du four tubulaire pour un mélange dynamique des matériaux. |

| Avantage clé | Uniformité des particules inégalée, empêchant l'agglomération et les points chauds. |

| Applications | Idéal pour le frittage, le revêtement et les réactions chimiques dans les poudres et les matériaux granulaires. |

| Limitations | Complexité mécanique plus élevée et potentiel de problèmes de friabilité des matériaux. |

Prêt à améliorer la précision de votre laboratoire en matière de traitement des poudres ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires rotatifs de frittage peuvent offrir une uniformité et une efficacité supérieures pour vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures