Les fours de frittage sous vide sont une technologie fondamentale pour les industries qui exigent des composants d'une pureté, d'une résistance et d'une performance exceptionnelles. Ils sont le plus souvent utilisés dans les secteurs de l'aérospatiale, de la fabrication de dispositifs médicaux, de l'automobile, de l'électronique et des matériaux avancés comme la métallurgie des poudres et la fabrication additive. Ce processus est choisi lorsque des gaz atmosphériques comme l'oxygène pourraient contaminer ou affaiblir le produit final pendant la consolidation à haute température.

L'idée essentielle est que le choix d'utiliser un four de frittage sous vide est dicté par les exigences du matériau, et non par l'industrie seule. Tout domaine qui a besoin de créer des pièces denses, pures et solides à partir de matériaux en poudre — en particulier ceux réactifs à l'air — s'appuiera inévitablement sur cette technologie pour prévenir la contamination et obtenir des propriétés finales supérieures.

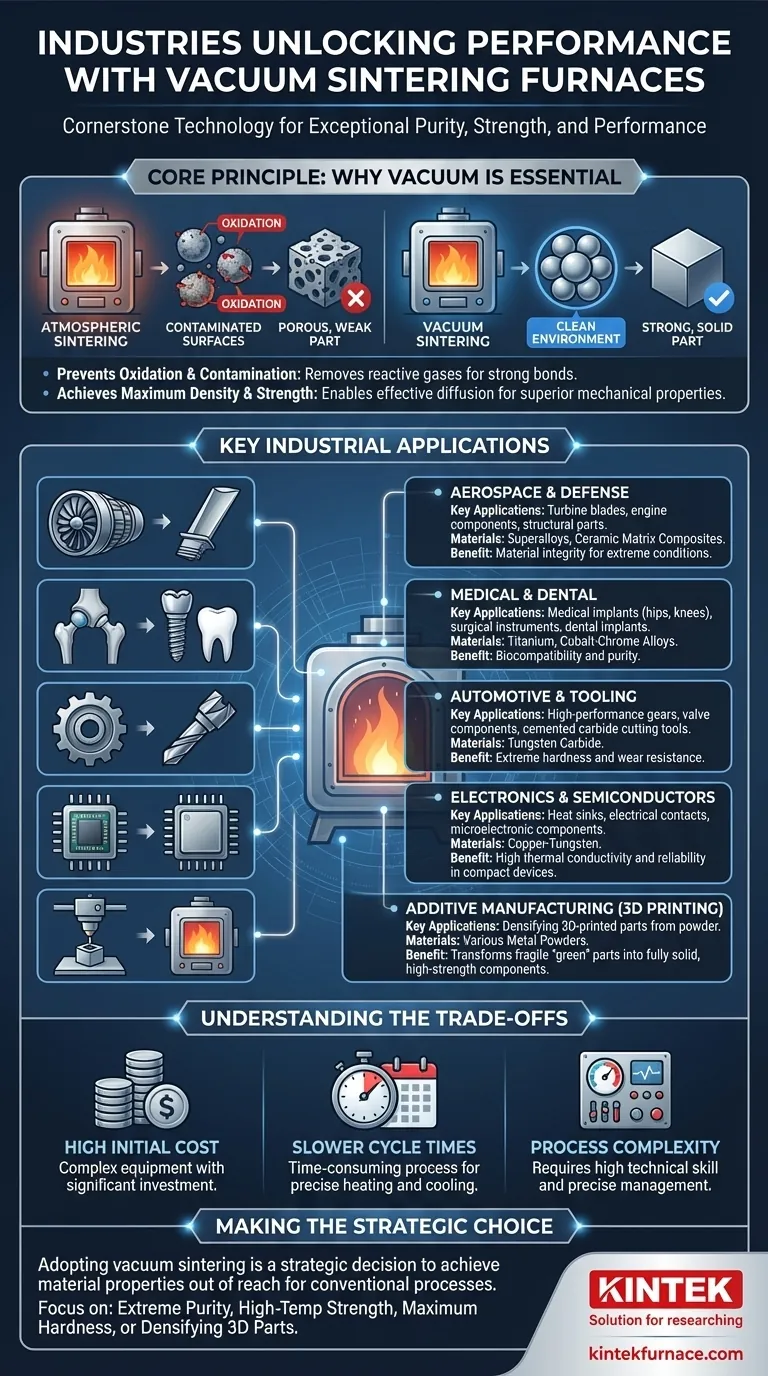

Le principe fondamental : pourquoi le vide est essentiel

Le frittage est le processus de liaison de matériaux en poudre en une masse solide en utilisant de la chaleur en dessous du point de fusion du matériau. Réaliser cela sous vide ouvre des capacités uniques.

Prévenir l'oxydation et la contamination

Aux températures élevées requises pour le frittage, la plupart des métaux et de nombreuses céramiques réagissent rapidement avec l'oxygène et l'azote présents dans l'air.

Cette réaction forme des oxydes et des nitrures à la surface des particules de poudre. Ces couches contaminantes agissent comme une barrière, empêchant les particules de se lier correctement, ce qui se traduit par une pièce finale faible et poreuse.

Un four sous vide élimine ces gaz réactifs, créant un environnement propre qui permet la formation de liaisons métallurgiques directes et solides entre les particules.

Atteindre une densité et une résistance maximales

En éliminant la contamination de surface, le frittage sous vide permet une diffusion et une liaison plus efficaces entre les particules.

Cela conduit à des composants avec une densité finale plus élevée, atteignant souvent près de 100 % du maximum théorique. Une densité plus élevée est directement corrélée à des propriétés mécaniques supérieures, y compris une résistance, une dureté et une durabilité accrues.

Permettre l'utilisation de matériaux avancés et réactifs

De nombreux matériaux de haute performance sont impossibles à traiter dans une atmosphère normale.

Des matériaux comme le titane, les métaux réfractaires (ex. tungstène, molybdène) et certaines céramiques avancées sont hautement réactifs. Le frittage sous vide n'est pas seulement une amélioration pour eux ; c'est souvent la seule méthode de fabrication viable.

Analyse des principales applications industrielles

Le besoin de composants purs, denses et résistants motive l'adoption du frittage sous vide dans plusieurs domaines de haute technologie.

Aérospatiale et Défense

Ce secteur exige des composants à la fois légers et capables de résister à des températures et des contraintes extrêmes.

Le frittage sous vide est utilisé pour produire des pièces comme les aubes de turbine haute pression, les composants de moteur et d'autres pièces structurelles à partir de superalliages ou de composites à matrice céramique. Le processus assure l'intégrité matérielle nécessaire aux applications critiques.

Médical et Dentaire

La pureté et la biocompatibilité sont non négociables pour tout matériau placé à l'intérieur du corps humain.

Le frittage sous vide est essentiel pour la fabrication d'implants médicaux comme les prothèses de hanche et de genou, les implants dentaires et les instruments chirurgicaux à partir de matériaux tels que le titane et les alliages cobalt-chrome. L'environnement propre garantit que le produit final est exempt de contaminants susceptibles de provoquer une réaction indésirable.

Automobile et Outillage

L'objectif ici est une dureté extrême et une résistance à l'usure pour les pièces soumises à des frictions et des contraintes constantes.

Le processus est utilisé pour créer des engrenages haute performance, des composants de soupapes, et surtout des outils de coupe en carbure cémenté (carbure de tungstène). La densité quasi parfaite obtenue sous vide offre la dureté et la longévité exceptionnelles requises pour ces applications.

Électronique et Semi-conducteurs

En électronique, la gestion de la chaleur et de la conductivité électrique dans des boîtiers de plus en plus petits est un défi majeur.

Le frittage sous vide est utilisé pour produire des dissipateurs thermiques, des contacts électriques et d'autres composants microélectroniques à partir de matériaux comme le cuivre-tungstène. Le processus assure une conductivité thermique élevée et une fiabilité dans des dispositifs compacts et à haute puissance.

Fabrication Additive (Impression 3D)

La fabrication additive est une frontière moderne pour le frittage sous vide. Après qu'une pièce métallique est imprimée en 3D couche par couche à partir de poudre, elle existe souvent dans un état "vert" fragile.

La pièce imprimée est ensuite placée dans un four de frittage sous vide pour consolider la poudre, éliminer les liants et la densifier en un composant final entièrement solide et à haute résistance.

Comprendre les compromis

Bien que puissant, le frittage sous vide est un processus spécialisé avec des contraintes spécifiques qui le rendent inadapté à toutes les applications.

Coût initial élevé

Les fours sous vide sont des machines complexes qui sont considérablement plus coûteuses à acheter, installer et entretenir que les fours atmosphériques standard. Cet investissement en capital élevé signifie que le processus est généralement réservé aux composants de grande valeur.

Temps de cycle plus lents

Atteindre un vide poussé, augmenter précisément la température, la maintenir, puis la refroidir de manière contrôlée est un processus long. Ces temps de cycle plus longs peuvent limiter le débit par rapport aux méthodes de traitement thermique plus simples.

Complexité du processus

L'utilisation d'un four de frittage sous vide nécessite un haut degré de compétence technique. Les opérateurs doivent gérer des profils de température précis et des niveaux de vide pour obtenir des résultats cohérents, ce qui rend le processus plus exigeant que la fabrication conventionnelle.

Faire le bon choix pour votre objectif

La décision d'utiliser le frittage sous vide dépend de la question de savoir si les propriétés matérielles dont vous avez besoin peuvent être obtenues par d'autres moyens.

- Si votre objectif principal est une pureté et une biocompatibilité extrêmes : Le frittage sous vide est essentiel pour la fabrication de pièces en titane et en cobalt-chrome de qualité médicale.

- Si votre objectif principal est une résistance et une performance à haute température : Ce processus est la norme pour la production de superalliages aérospatiaux et de composants céramiques avancés.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Le frittage sous vide est essentiel pour la création d'outils en carbure cémenté de premier ordre et de pièces automobiles soumises à des contraintes élevées.

- Si votre objectif principal est la densification de pièces métalliques imprimées en 3D complexes : Il s'agit de l'étape de post-traitement clé pour transformer un objet imprimé en un composant fonctionnel et de haute résistance.

En fin de compte, l'adoption du frittage sous vide est une décision stratégique pour atteindre des propriétés matérielles qui sont tout simplement hors de portée des processus atmosphériques conventionnels.

Tableau récapitulatif :

| Industrie | Applications clés | Matériaux utilisés |

|---|---|---|

| Aérospatiale | Aubes de turbine, composants de moteur | Superalliages, céramiques |

| Médical | Implants, instruments chirurgicaux | Titane, cobalt-chrome |

| Automobile | Engrenages, outils de coupe | Carbures cémentés |

| Électronique | Dissipateurs thermiques, contacts | Cuivre-tungstène |

| Fabrication additive | Densification de pièces imprimées en 3D | Diverses poudres métalliques |

Prêt à optimiser votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées à haute température, adaptées aux industries telles que l'aérospatiale, le médical et l'automobile. Notre gamme de produits — incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide peuvent vous aider à atteindre une densité, une résistance et une performance supérieures dans vos composants !

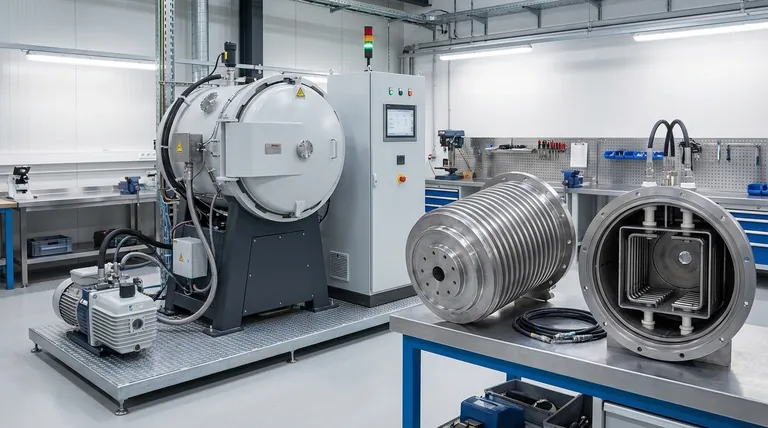

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases