Lorsqu'un élément chauffant en céramique PTC atteint sa température prédéfinie, sa résistance électrique interne augmente considérablement. Cette augmentation de résistance étouffe automatiquement le flux de courant, ce qui réduit drastiquement la chaleur qu'il génère. C'est un mécanisme d'auto-régulation inhérent au matériau lui-même.

Le point essentiel à retenir est que ces chauffages ne dépendent pas de thermostats externes pour éviter la surchauffe. Leur sécurité et leur stabilité thermique sont intégrées directement dans la physique du matériau céramique, qui est conçu pour réduire automatiquement sa puissance de sortie lorsqu'il atteint une température spécifique.

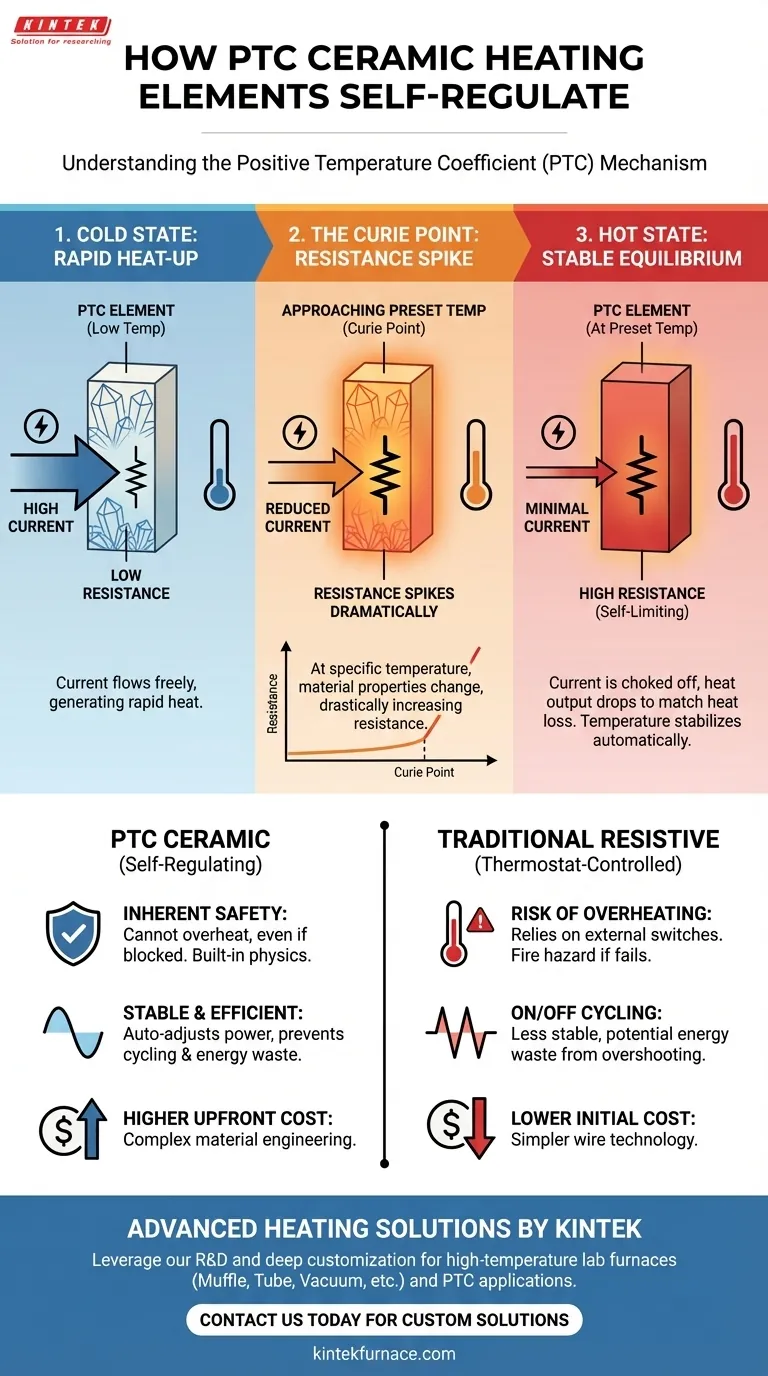

Le principe de l'auto-régulation : les céramiques PTC

Le comportement que vous décrivez est la caractéristique distinctive d'une classe spécifique de chauffages connus sous le nom de chauffages en céramique à Coefficient de Température Positif (CTP ou PTC). Leur fonctionnement est élégamment simple et incroyablement fiable.

Qu'est-ce que le "Coefficient de Température Positif" ?

Le terme Coefficient de Température Positif signifie que la résistance électrique du matériau augmente à mesure que sa température augmente. C'est l'inverse de la plupart des conducteurs courants.

Cette propriété est intégrée dans des matériaux céramiques spécialisés, souvent basés sur le Titanate de Baryum.

Le "Point de Curie" : l'interrupteur intégré

La résistance dans une céramique PTC n'augmente pas simplement de manière linéaire. Elle augmente de manière exponentielle à une température très spécifique et prédéterminée, connue sous le nom de Point de Curie ou "température de commutation".

Ce Point de Curie est la "température prédéfinie" de l'élément. Elle n'est pas réglée par un cadran, mais est une propriété physique fixe de la composition chimique spécifique de cette céramique.

Comment cela arrête la production de chaleur

Considérez l'élément PTC comme une vanne intelligente et auto-obturante.

Lorsque l'élément est froid, sa résistance est très faible. Cela permet à une grande quantité de courant électrique de le traverser, ce qui le fait chauffer très rapidement.

Lorsque l'élément approche de son Point de Curie, sa résistance monte en flèche. Cette haute résistance agit comme une barrière, limitant sévèrement le courant. Puisque la chaleur générée est directement liée au courant qui la traverse, la production de chaleur chute.

L'élément se maintient alors naturellement à cette température d'équilibre, ne consommant que suffisamment d'énergie pour compenser la chaleur qu'il perd dans l'air ambiant.

PTC vs. Chauffages traditionnels

Ce comportement d'auto-régulation est un avantage fondamental par rapport aux anciennes technologies de chauffage.

Chauffages résistifs traditionnels

La plupart des chauffages électriques conventionnels utilisent un fil résistif simple (comme le Nichrome) qui a une résistance relativement stable quelle que soit sa température.

Pour contrôler la température, ces chauffages dépendent entièrement d'un thermostat externe et de disjoncteurs thermiques. Le système fonctionne selon un cycle marche/arrêt rudimentaire : chauffer jusqu'à un point de consigne, éteindre, refroidir, rallumer.

L'avantage PTC : Sécurité intrinsèque

Le principal avantage de la technologie PTC est la sécurité. Si le flux d'air est bloqué (par exemple, un ventilateur tombe en panne ou une bouche d'aération est couverte), un chauffage traditionnel continuera à générer une chaleur maximale, devenant rapidement un risque d'incendie.

Dans le même scénario de panne, la température d'un chauffage PTC augmentera légèrement, sa résistance montera en flèche, et il coupera automatiquement sa propre alimentation. Cette fonction d'auto-limitation rend pratiquement impossible la surchauffe de l'élément lui-même.

L'avantage PTC : Efficacité et Stabilité

Les chauffages PTC sont également plus efficaces en pratique. Ils délivrent une forte poussée de chaleur lorsqu'ils sont froids pour un réchauffement rapide, mais réduisent ensuite automatiquement leur consommation d'énergie lorsque la température cible est atteinte.

Cela évite le cycle marche/arrêt constant d'un chauffage contrôlé par thermostat, ce qui conduit à une température ambiante plus stable et empêche le gaspillage d'énergie dû au dépassement du point de consigne.

Comprendre les compromis

Bien que puissante, la technologie PTC n'est pas la solution pour toutes les applications. Il est important de comprendre ses limites.

Complexité et coût des matériaux

L'ingénierie d'une céramique pour qu'elle ait un Point de Curie précis est un processus de fabrication plus avancé que le simple tirage d'un fil résistif. Cela peut rendre les éléments chauffants PTC plus coûteux à l'achat que leurs homologues traditionnels.

Température de fonctionnement fixe

La température d'auto-régulation est une propriété fixe du matériau. Un chauffage d'appoint utilisant un élément PTC peut offrir des réglages haut et bas, mais cela est généralement réalisé en modifiant la vitesse du ventilateur ou en utilisant plusieurs éléments, et non en modifiant la température centrale de l'élément.

Cela rend les chauffages PTC moins adaptés aux applications nécessitant une large plage de températures réglables par l'utilisateur, comme un four de laboratoire.

Faire le bon choix pour votre objectif

Comprendre ce mécanisme fondamental vous permet de choisir la bonne technologie en fonction de votre objectif principal.

- Si votre objectif principal est la sécurité et la fiabilité : La technologie céramique PTC est le choix supérieur car sa nature auto-régulatrice empêche la surchauffe au niveau fondamental du matériau.

- Si votre objectif principal est un chauffage réactif et des températures stables : La capacité d'un élément PTC à fournir une puissance initiale élevée qui diminue ensuite automatiquement offre à la fois un chauffage rapide et une excellente stabilité.

- Si votre objectif principal est le coût de composant le plus bas possible pour un appareil simple : Un fil résistif traditionnel avec un thermostat séparé pourrait être moins cher, mais vous devez tenir compte de la complexité supplémentaire et des points de défaillance potentiels du système de contrôle externe.

De par sa conception, un élément céramique PTC se protège intrinsèquement de la surchauffe, une caractéristique qui transforme notre approche du chauffage sûr et efficace.

Tableau récapitulatif :

| Caractéristique | Élément chauffant en céramique PTC | Chauffage résistif traditionnel |

|---|---|---|

| Régulation de la température | Auto-régulation via la résistance du matériau | Nécessite un thermostat externe |

| Sécurité | Intrinsèquement sûr, prévient la surchauffe | Sujet aux risques de surchauffe |

| Efficacité | Puissance initiale élevée, réduction automatique pour la stabilité | Cycle marche/arrêt, gaspillage d'énergie potentiel |

| Coût | Plus élevé à l'achat en raison de la complexité du matériau | Coût initial plus faible |

| Plage de température | Point de Curie fixe, ajustabilité limitée | Large plage réglable par l'utilisateur |

Prêt à améliorer la sécurité et l'efficacité de votre laboratoire avec des solutions de chauffage avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies céramiques PTC peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie