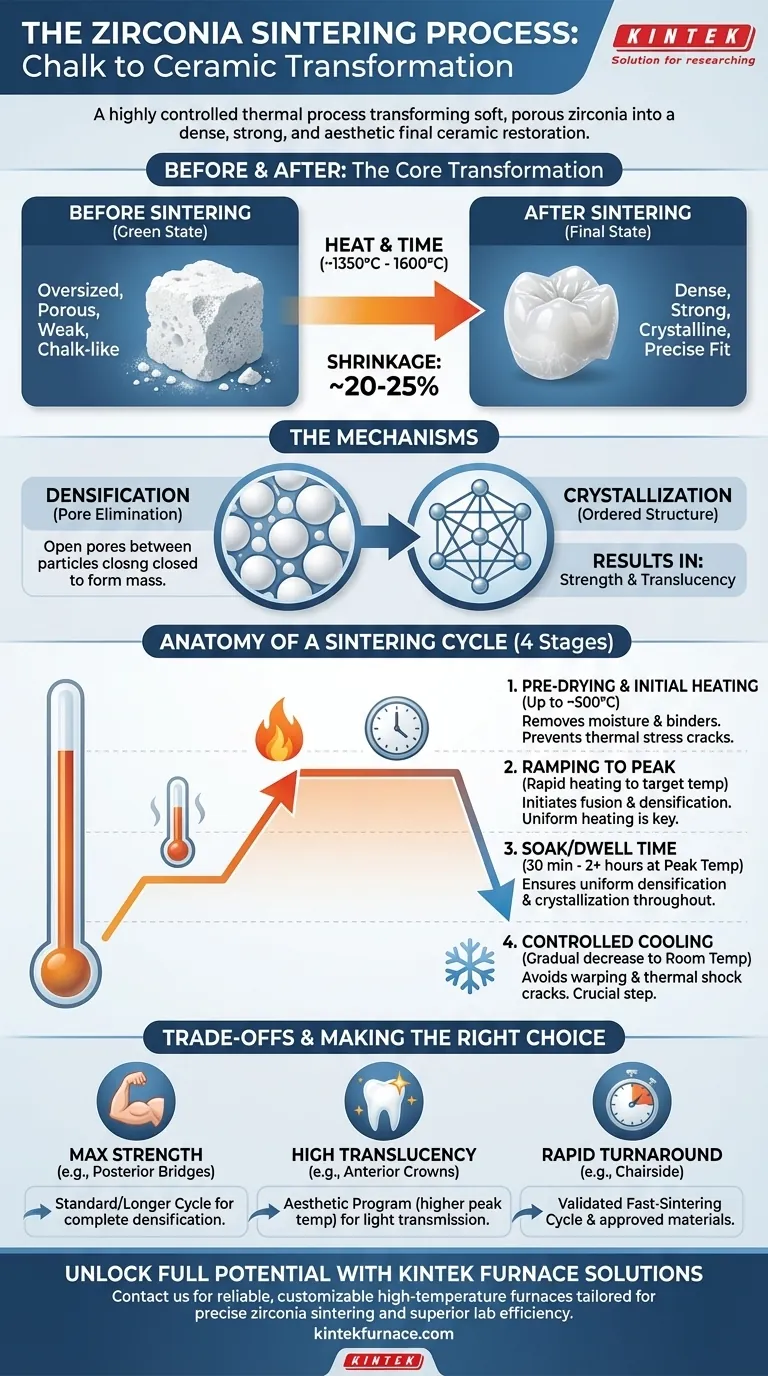

Essentiellement, le frittage est un processus thermique hautement contrôlé qui transforme une préforme de zircone molle et poreuse en une restauration céramique finale dense, solide et esthétique. Au cours de ce processus, le matériau est chauffé à une température juste en dessous de son point de fusion, ce qui provoque la fusion de ses particules individuelles, éliminant la porosité et réduisant l'objet à ses dimensions finales précalculées.

Le frittage n'est pas simplement un chauffage ; c'est une transformation métallurgique minutieuse. Le processus réduit intentionnellement la zircone d'environ 20 à 25 %, transformant une ébauche de fraisage crayeuse et surdimensionnée en une restauration finale solide, dense et parfaitement ajustée.

Du "Craie" à la Céramique : La Transformation

Avant le frittage, une restauration en zircone ne possède pas les qualités requises pour une utilisation clinique. Le cycle de frittage est ce qui libère le potentiel du matériau.

Le point de départ : l'état "vert"

Le processus commence avec un objet en zircone dans son état "vert" ou "blanc". À ce stade, il a été fraisé à partir d'une ébauche mais il est poreux, faible et a l'apparence d'un morceau de craie.

Pour tenir compte du retrait prévisible qui se produira, la restauration est fraisée de manière significativement plus grande que sa taille finale prévue. Ce facteur de surdimensionnement est précisément calculé par le logiciel CAD/CAM.

Le mécanisme principal : la densification

À mesure que la température du four augmente, les particules individuelles de zircone commencent à se lier à leurs points de contact. L'objectif principal est la densification, où les espaces, ou pores, entre ces particules sont systématiquement éliminés.

Imaginez-le comme le compactage de neige lâche en une boule de neige solide et dense. À mesure que les pores disparaissent, toute la structure se rétrécit et devient beaucoup plus dense et robuste.

Le résultat de la chaleur : la cristallisation

Simultanément à la densification, la chaleur provoque l'arrangement des atomes du matériau en une structure cristalline hautement ordonnée et stable. C'est cette phase cristalline finale qui confère à la zircone sa résistance à la flexion et sa ténacité à la fracture exceptionnelles.

Les propriétés finales, y compris la résistance et la translucidité, sont directement déterminées par la densité finale et la structure granulaire obtenues à ce stade.

Anatomie d'un cycle de frittage

Un cycle de frittage typique est une séquence soigneusement programmée d'étapes de chauffage et de refroidissement, chacune ayant un but spécifique. Ces programmes peuvent durer de 60 minutes à plus de 12 heures.

Étape 1 : Prédessiccation et chauffage initial

Le four monte en température lentement au début. Cette montée en puissance douce permet à toute humidité résiduelle ou liant du processus de fraisage de s'évaporer sans provoquer de contrainte thermique, ce qui pourrait entraîner des fissures.

Étape 2 : Montée en température maximale

La température augmente ensuite plus rapidement vers sa cible, généralement entre 1350°C et 1600°C (2462°F et 2912°F), selon le type spécifique de zircone. Le taux d'augmentation de cette température est soigneusement contrôlé pour garantir que la restauration chauffe uniformément.

Étape 3 : Le "maintien" ou temps de palier

Le four maintient la restauration à la température maximale pendant une période définie, connue sous le nom de temps de "maintien" ou de "palier". Cela peut aller de 30 minutes à plus de deux heures. Cette étape est essentielle pour garantir que la densification et la cristallisation sont complétées uniformément sur toute la restauration, même dans ses parties les plus épaisses.

Étape 4 : Refroidissement contrôlé

Tout aussi importante que le chauffage, la phase de refroidissement doit être lente et contrôlée. Un refroidissement trop rapide crée des contraintes internes (choc thermique) qui peuvent provoquer des déformations ou des microfissures, compromettant l'intégrité et l'ajustement de la restauration finale.

Comprendre les compromis

Les paramètres du cycle de frittage sont choisis pour équilibrer des propriétés concurrentes. Modifier une variable en affecte souvent une autre, créant une série de compromis critiques.

Le dilemme Température vs. Translucidité

Des températures de frittage plus élevées entraînent généralement des grains cristallins plus grands, ce qui peut augmenter la translucidité du matériau. Cependant, dépasser la température optimale peut parfois entraîner une légère réduction de la résistance à la flexion. C'est une considération clé lors du choix entre les matériaux pour les restaurations antérieures et postérieures.

Le dilemme Vitesse vs. Stabilité

Les fours modernes offrent des cycles de "frittage rapide" qui peuvent être complétés en moins de deux heures. Bien que très efficaces pour le flux de travail clinique, ces cycles exigent un contrôle extrêmement précis du four. Les taux de chauffage et de refroidissement rapides augmentent le risque de contraintes thermiques, ce qui peut entraîner une stabilité plus faible ou un frittage incomplet s'ils ne sont pas exécutés parfaitement.

Le facteur de retrait

Le retrait significatif est une propriété fondamentale, pas un défaut. Cependant, il ne laisse aucune marge d'erreur. Toute erreur de calcul dans le surdimensionnement initial, ou toute déviation dans le processus de frittage qui altère le taux de retrait final, entraînera une restauration qui ne conviendra pas au patient.

Faire le bon choix pour votre objectif

Maîtriser le processus de frittage exige de comprendre comment adapter le protocole au résultat clinique souhaité.

- Si votre objectif principal est une résistance maximale (par exemple, pour les ponts postérieurs à plusieurs unités) : Adhérez au cycle de frittage standard ou plus long recommandé par le fabricant pour assurer une densification complète et uniforme pour une durabilité optimale.

- Si votre objectif principal est une translucidité élevée (par exemple, pour les couronnes antérieures esthétiques) : Utilisez un matériau de zircone spécifiquement conçu pour l'esthétique et son programme de frittage correspondant, qui peut impliquer une température maximale plus élevée pour améliorer la transmission de la lumière.

- Si votre objectif principal est un délai d'exécution rapide (par exemple, pour les applications au fauteuil) : Investissez dans un four capable d'exécuter des cycles de frittage rapide validés et utilisez uniquement des matériaux spécifiquement approuvés pour de tels protocoles.

En fin de compte, un contrôle précis du cycle de frittage est ce qui transforme une simple ébauche de zircone en une restauration dentaire de haute performance.

Tableau récapitulatif :

| Étape | Plage de température | Processus clé | Résultat |

|---|---|---|---|

| Prédessiccation & Chauffage initial | Jusqu'à ~500°C | Élimine l'humidité et les liants | Prévient les fissures dues aux contraintes thermiques |

| Montée en température maximale | 1350°C - 1600°C | Chauffage rapide à la température de frittage | Déclenche la fusion des particules et la densification |

| Temps de palier/maintien | 30 min - 2+ heures | Maintient la température maximale | Assure une densification et une cristallisation uniformes |

| Refroidissement contrôlé | Diminution progressive | Refroidissement lent à température ambiante | Évite la déformation et les fissures dues au choc thermique |

Libérez tout le potentiel de vos restaurations en zircone avec KINTEK

Vous recherchez une résistance supérieure, un ajustement précis et une esthétique améliorée dans votre laboratoire dentaire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées conçues pour le frittage de la zircone et d'autres céramiques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme diversifiée de produits, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation en profondeur garantit que nos fours répondent précisément à vos exigences expérimentales et de production uniques, que vous vous concentriez sur une durabilité maximale pour les ponts à plusieurs unités, une translucidité élevée pour les couronnes antérieures, ou un délai d'exécution rapide pour les applications au fauteuil.

Ne laissez pas des cycles de frittage incohérents compromettre vos résultats – contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions fiables et personnalisables de KINTEK peuvent améliorer l'efficacité et la qualité de production de votre laboratoire. Transformons ensemble vos ébauches de zircone en restaurations dentaires de haute performance !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites