Dans la trempe sous vide moderne, le gaz standard utilisé est l'azote de haute pureté (99,999 % ou plus). Ce processus est idéal pour les matériaux ayant des vitesses de refroidissement critiques plus faibles, tels que les aciers à outils fortement alliés, les aciers rapides, les aciers inoxydables et certains alliages fer-nickel qui nécessitent une trempe avec une distorsion minimale et une finition de surface propre.

Le principe fondamental ne concerne pas simplement le gaz lui-même, mais l'utilisation d'une atmosphère inerte contrôlée pour obtenir un refroidissement précis. L'azote est le choix par défaut pour son inertie et son rapport coût-efficacité, mais le succès de la trempe dépend entièrement de l'adéquation de la pression et du débit de gaz aux exigences spécifiques de traitement thermique du matériau.

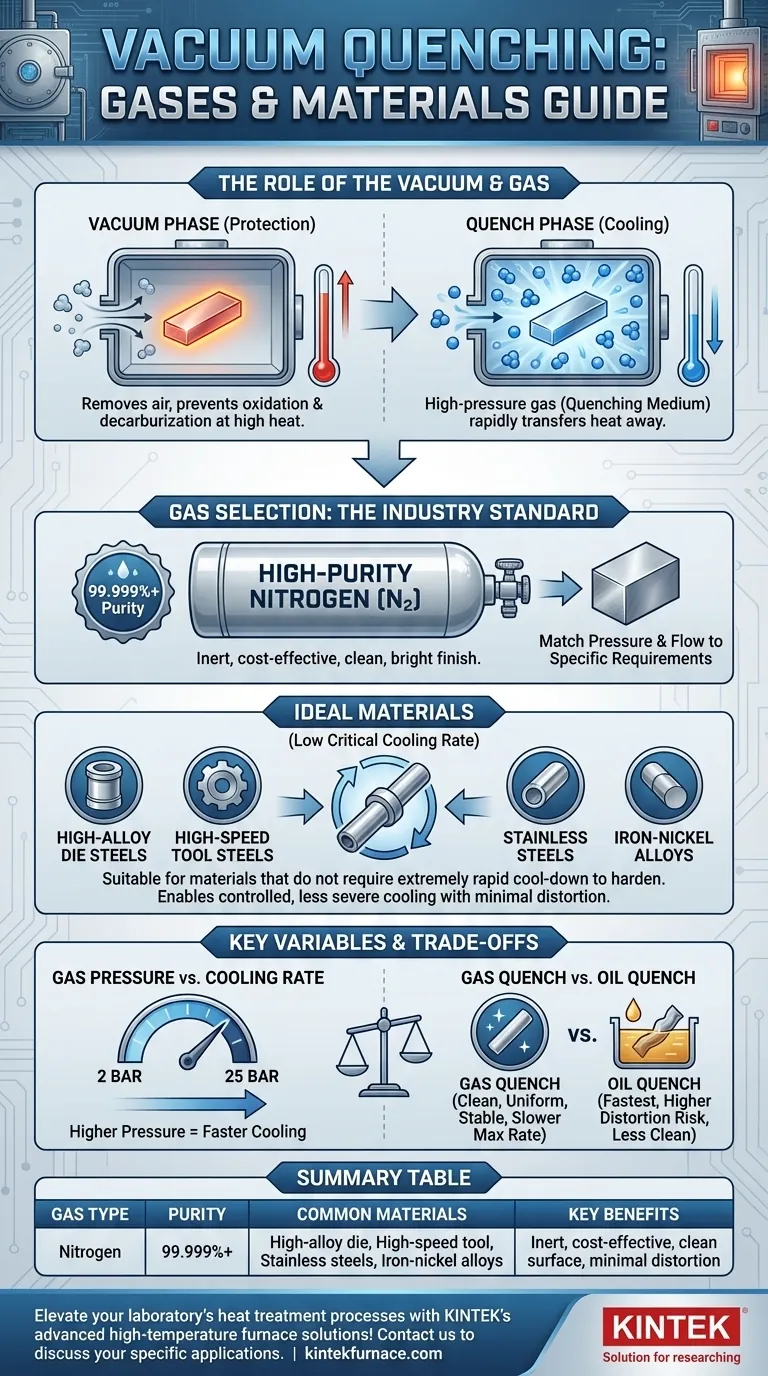

Le rôle du vide et du gaz

Pour comprendre le choix du gaz, nous devons d'abord distinguer les deux phases du processus : le vide et la trempe. Elles remplissent des fonctions distinctes mais liées.

Le but du vide

Un four à vide crée un environnement étroitement contrôlé en éliminant l'air et d'autres contaminants atmosphériques. Ceci est essentiel pour prévenir les réactions chimiques indésirables comme l'oxydation et la décarburation à la surface du métal à haute température. Le vide lui-même n'assure aucun refroidissement ; il est purement destiné à la préparation et à la protection.

Le but du gaz

Une fois le matériau chauffé à sa température cible sous vide, la chambre est rapidement remplie d'un gaz à haute pression. Ce gaz agit comme le milieu de trempe, transférant rapidement la chaleur de la pièce pour la refroidir et obtenir les propriétés métallurgiques souhaitées, telles que la dureté martensitique.

Sélection du gaz et adéquation des matériaux

Le choix du gaz et les matériaux compatibles avec la trempe au gaz sont fondamentalement liés à la vitesse de refroidissement requise.

L'azote : la norme industrielle

L'azote de haute pureté est le cheval de bataille de la trempe au gaz sous vide. Ses principaux avantages sont qu'il est relativement inerte à la plupart des températures de traitement thermique et qu'il est rentable. Il ne réagira pas facilement avec la surface de la plupart des aciers, assurant une finition propre et brillante.

La pureté de 99,999 % n'est pas arbitraire ; elle garantit que les niveaux d'oxygène résiduel et d'humidité sont suffisamment faibles pour empêcher toute décoloration ou oxydation de la surface sur les alliages sensibles.

Pourquoi certains aciers sont idéaux

La trempe au gaz est un processus plus doux que la trempe traditionnelle à l'huile ou à l'eau. Par conséquent, elle ne convient qu'aux matériaux qui ne nécessitent pas un refroidissement extrêmement rapide pour durcir.

Il s'agit généralement d'aciers à haute teneur en alliage, tels que l'acier rapide ou les aciers à outils à haute teneur en carbone et en chrome. Ces alliages ont une faible vitesse de refroidissement critique, ce qui signifie qu'ils peuvent être refroidis plus lentement tout en atteignant leur pleine dureté. Cette propriété en fait des candidats parfaits pour le refroidissement contrôlé et moins sévère fourni par une trempe au gaz.

Comprendre les variables clés et les compromis

Une trempe sous vide efficace est un équilibre entre plusieurs facteurs. Une mauvaise compréhension de ceux-ci peut entraîner des pièces défectueuses ou des propriétés indésirables.

Pression de gaz vs. Vitesse de refroidissement

Le pouvoir de refroidissement d'une trempe au gaz est directement lié à sa pression, qui varie généralement de 2 à 25 bars. Une pression plus élevée signifie que davantage de molécules de gaz sont disponibles pour entrer en contact avec la surface de la pièce, ce qui entraîne un taux de transfert de chaleur plus rapide. L'ajustement de la pression est la méthode principale pour contrôler la vitesse de trempe afin de répondre aux besoins spécifiques d'un matériau.

Trempe au gaz vs. Trempe à l'huile

La trempe au gaz offre des avantages significatifs en termes de propreté des pièces et de stabilité dimensionnelle. Le refroidissement étant plus uniforme et moins sévère qu'une trempe liquide, le risque de déformation ou de fissuration des pièces est beaucoup plus faible.

Cependant, le compromis est une vitesse de refroidissement maximale plus lente. Pour les aciers faiblement alliés qui nécessitent une trempe très rapide, la trempe à l'huile peut toujours être nécessaire pour atteindre la dureté requise.

L'importance d'un processus sans contaminants

Le but de l'utilisation d'un vide est d'assurer un environnement impeccable. Tout manquement à maintenir la pureté du gaz ou l'intégrité du vide va à l'encontre du but du processus, compromettant potentiellement les propriétés métallurgiques et de surface du produit final.

Faire le bon choix pour votre application

La sélection des paramètres de trempe corrects est essentielle pour le succès. Votre décision doit être guidée par le matériau traité et les propriétés finales souhaitées.

- Si votre objectif principal est le traitement des aciers à outils et de matrices standard : L'azote de haute pureté est le gaz éprouvé, fiable et rentable pour le travail.

- Si votre matériau a une faible vitesse de refroidissement critique (par exemple, aciers H13, D2 ou M2) : La trempe au gaz est la méthode idéale pour obtenir une dureté totale tout en minimisant le risque de déformation et de fissuration associé aux trempes liquides plus rapides.

- Si votre objectif est une propreté maximale et un contrôle dimensionnel : Le refroidissement uniforme et contrôlé d'une trempe au gaz à haute pression est techniquement supérieur aux méthodes traditionnelles de trempe liquide.

En comprenant ces principes, vous pouvez spécifier en toute confiance les paramètres corrects de trempe sous vide pour obtenir des résultats prévisibles et de haute qualité.

Tableau récapitulatif :

| Type de gaz | Pureté | Matériaux courants | Avantages clés |

|---|---|---|---|

| Azote | 99.999% | Aciers à outils fortement alliés, aciers rapides, aciers inoxydables, alliages fer-nickel | Inerte, économique, surface propre, distorsion minimale |

Élevez les processus de traitement thermique de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables comme des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant des performances et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et obtenir des résultats optimaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement