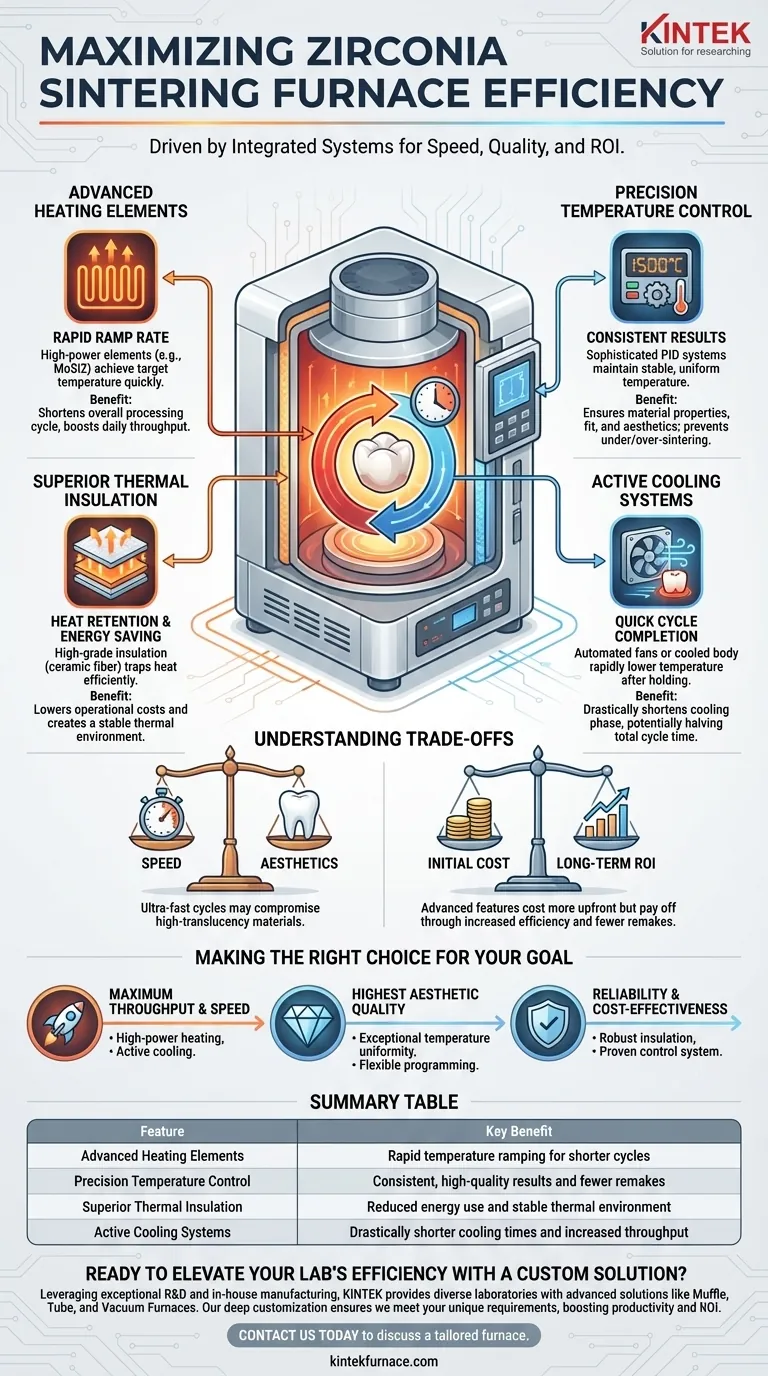

En bref, l'efficacité d'un four de frittage de zircone est principalement déterminée par trois systèmes intégrés : des éléments chauffants avancés pour une montée en température rapide, une isolation thermique supérieure pour conserver la chaleur et réduire la consommation d'énergie, et un contrôle précis de la température pour garantir des résultats cohérents et de haute qualité. Les conceptions modernes intègrent également des systèmes de refroidissement actif pour raccourcir considérablement le temps de cycle total, augmentant ainsi directement la productivité du laboratoire.

La véritable efficacité d'un four ne réside pas seulement dans la vitesse ; c'est la réalisation prévisible et reproductible des propriétés matérielles idéales. Ceci est accompli grâce à une relation symbiotique entre le chauffage rapide, le maintien d'une température stable et un refroidissement rapide et contrôlé.

Les piliers fondamentaux de l'efficacité du frittage

La performance d'un four est déterminée par la manière dont ses composants principaux fonctionnent ensemble. Comprendre ces piliers est essentiel pour évaluer un four en termes de vitesse, de qualité et de retour sur investissement.

Éléments chauffants avancés

Le cœur du four est son système de chauffage. Les éléments modernes, souvent fabriqués en Disiliciure de Molybdène (MoSi2), sont conçus pour des vitesses de chauffage extrêmement rapides, connues sous le nom de vitesse de montée en température (ramp rate).

Une vitesse de montée en température plus rapide réduit directement le temps nécessaire pour atteindre la température de frittage souhaitée. Cela raccourcit le cycle de traitement global, permettant à un laboratoire dentaire de réaliser plus de cas par jour.

Contrôle précis de la température

L'efficacité est gaspillée sans précision. Un système de contrôle de la température sophistiqué est non négociable pour produire des restaurations avec une résistance, un ajustement et une esthétique cohérents.

Ces systèmes utilisent des thermocouples de haute qualité et des contrôleurs PID (Proportionnel-Intégral-Dérivé) pour maintenir une température stable et uniforme dans la chambre de cuisson. Cette précision empêche le sous-frittage, qui compromet la résistance, ou le sur-frittage, qui peut affecter la teinte et la translucidité.

Isolation thermique supérieure

Ce qu'il advient de la chaleur générée est tout aussi important que la manière dont elle est créée. Une isolation de haute qualité, telle que la fibre céramique multicouche ou l'isolation à double couche d'air, piège la chaleur à l'intérieur de la chambre.

Cela présente deux avantages majeurs. Premièrement, cela réduit la consommation d'énergie, diminuant les coûts d'exploitation. Deuxièmement, cela crée un environnement thermique très stable, ce qui contribue à la cohérence et à la reproductibilité des résultats d'un cycle à l'autre.

Systèmes de refroidissement actifs

Historiquement, la phase de refroidissement était une partie passive et longue du processus. Les fours modernes à haut rendement intègrent des systèmes de refroidissement actifs, tels que des ventilateurs de refroidissement automatisés ou un corps de four fortement refroidi.

Ces systèmes abaissent rapidement et en toute sécurité la température une fois que le temps de maintien du frittage est terminé. En réduisant considérablement la phase de refroidissement, le refroidissement actif peut réduire de près de moitié le temps de cycle total, représentant le plus grand bond en avant en matière de productivité des fours.

Comprendre les compromis

Le choix d'un four implique de trouver un équilibre entre des priorités concurrentes. Le choix le plus « efficace » dépend entièrement de vos objectifs spécifiques.

Vitesse par rapport aux exigences esthétiques

Les cycles de frittage ultra-rapides sont excellents pour la productivité, mais peuvent ne pas convenir à tous les matériaux de zircone, en particulier la zircone antérieure à haute translucidité. Ces matériaux nécessitent souvent un chauffage et un refroidissement plus lents et plus contrôlés pour obtenir une esthétique optimale.

Soumettre un matériau au-delà de son protocole de frittage recommandé peut compromettre sa teinte et sa translucidité finales, entraînant une reprise qui annule tout gain de temps.

Coût initial par rapport au retour sur investissement à long terme

Les fours dotés des fonctionnalités les plus avancées — en particulier le refroidissement actif et les contrôles de température très précis — entraînent un prix d'achat initial plus élevé.

Cependant, ce coût est souvent justifié par un retour sur investissement clair. Le débit accru, la réduction des factures d'énergie et la diminution spectaculaire des reprises coûteuses signifient que le four se rentabilise avec le temps grâce à une efficacité opérationnelle supérieure.

Faire le bon choix pour votre objectif

Utilisez votre objectif principal pour guider votre évaluation des caractéristiques d'un four.

- Si votre objectif principal est le débit maximal et la vitesse : Privilégiez les fours dotés d'éléments chauffants haute puissance pour des vitesses de montée en température rapides et, surtout, d'un système de refroidissement actif.

- Si votre objectif principal est la qualité esthétique la plus élevée : Mettez l'accent sur les fours réputés pour leur uniformité de température exceptionnelle et leur flexibilité à programmer des cycles personnalisés à plusieurs étapes.

- Si votre objectif principal est la fiabilité et la rentabilité : Recherchez une isolation thermique robuste pour réduire les coûts énergétiques et un système de contrôle de la température éprouvé pour minimiser les reprises.

Comprendre comment ces caractéristiques fondamentales servent les objectifs uniques de votre laboratoire vous permet de faire un investissement qui garantit à la fois l'excellence clinique et le succès commercial.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Éléments chauffants avancés | Montée en température rapide pour des cycles plus courts |

| Contrôle précis de la température | Résultats cohérents et de haute qualité et moins de reprises |

| Isolation thermique supérieure | Consommation d'énergie réduite et environnement thermique stable |

| Systèmes de refroidissement actifs | Temps de refroidissement considérablement réduits et débit accru |

Prêt à améliorer l'efficacité de votre laboratoire avec une solution de four personnalisé à haute température ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions avancées telles que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, stimulant la productivité et le retour sur investissement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos besoins !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux