Au fond, choisir un four sous vide exige une évaluation systématique de cinq facteurs critiques : les exigences en matière de matériaux et de processus, la température de fonctionnement nécessaire, le niveau de vide requis, la taille physique et la capacité, et le niveau de contrôle de processus et d'automatisation dont vous avez besoin. Adapter ces facteurs à votre application spécifique est le seul moyen de garantir un investissement réussi et rentable.

L'erreur la plus courante est de se concentrer sur une seule spécification, comme la température maximale ou la taille de la chambre. Le bon four sous vide n'est pas celui qui a les meilleures métriques individuelles, mais celui dont l'ensemble du système – des éléments chauffants et des pompes à vide aux commandes et au refroidissement – est conçu de manière holistique pour votre matériau et votre objectif de processus spécifiques.

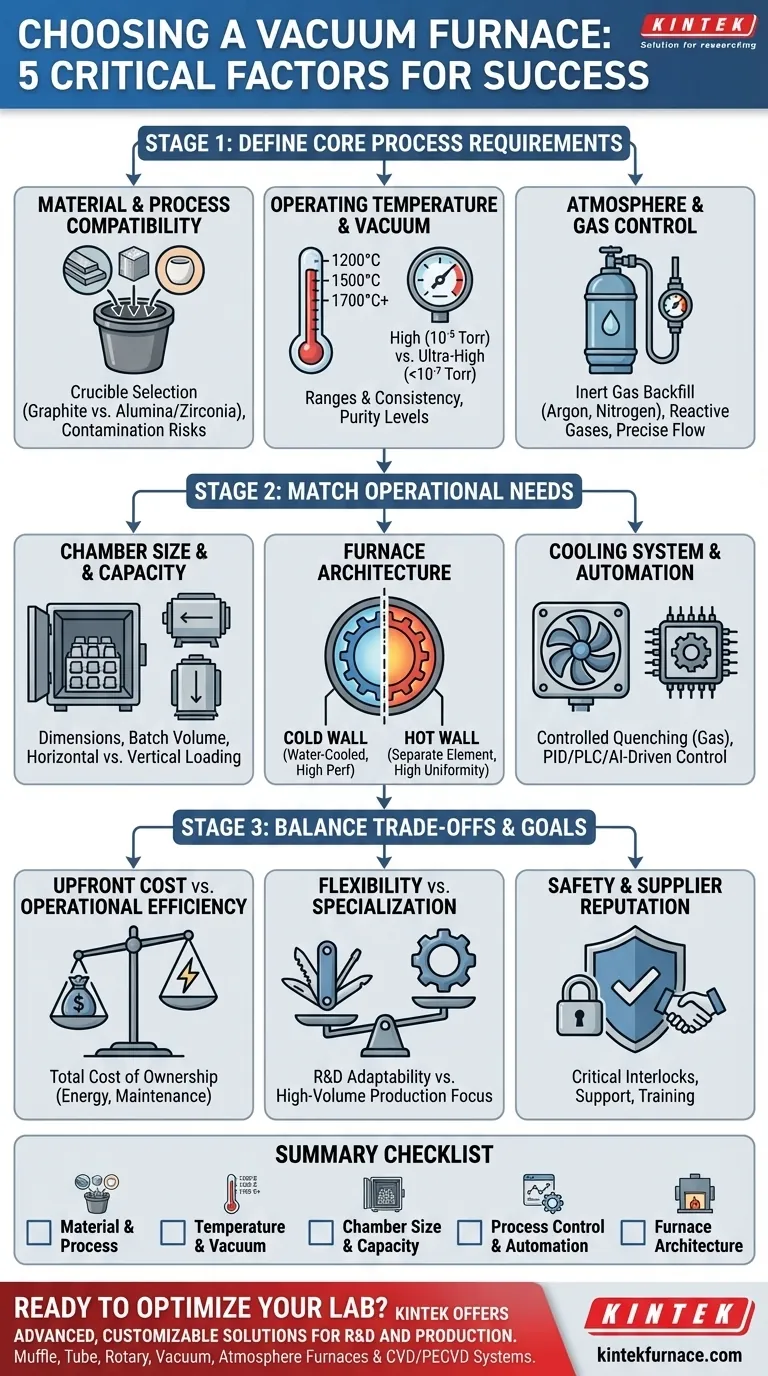

Définir vos exigences fondamentales en matière de processus

Avant d'évaluer tout modèle de four, vous devez d'abord définir le processus métallurgique ou chimique que vous devez réaliser. Les propriétés du matériau et le résultat souhaité dictent toutes les spécifications d'équipement subséquentes.

Compatibilité des matériaux et type de processus

Le matériau spécifique que vous traitez est le point de départ. Ses caractéristiques déterminent le type de chauffage, le potentiel de contamination et l'environnement requis.

Par exemple, le traitement de métaux réactifs comme le titane nécessite un environnement de four très différent du frittage de pièces en acier. Cela dicte également le choix du creuset – l'utilisation d'un creuset en graphite avec certains alliages pourrait introduire des carbures indésirables, faisant de matériaux inertes comme l'alumine ou la zircone un meilleur choix.

Température de fonctionnement maximale

Le four doit être capable d'atteindre et de maintenir de manière constante la température requise par votre processus. Les fabricants classent souvent les fours par leurs températures maximales, les plages courantes étant 1200°C, 1500°C et 1700°C.

Choisir un four avec une plage de températures significativement plus élevée que celle dont vous avez besoin entraîne souvent des dépenses inutiles et des inefficacités potentielles. Inversement, sous-estimer la température rendra votre processus impossible.

Niveau de vide requis

Le "vide" dans un four sous vide n'est pas un état unique ; il existe sur un spectre. Le niveau de vide requis est déterminé par la nécessité de prévenir les réactions chimiques indésirables, telles que l'oxydation, ou d'éliminer les impuretés dissoutes du matériau.

Un vide poussé (environ 10⁻⁵ à 10⁻⁷ Torr) est suffisant pour de nombreux processus de traitement thermique. Cependant, les applications nécessitant une pureté extrême, comme celles impliquant des métaux très réactifs, peuvent exiger un vide ultra-poussé (inférieur à 10⁻⁷ Torr) pour minimiser la contamination par les gaz résiduels.

Contrôle de l'atmosphère et des gaz

De nombreux processus avancés nécessitent plus qu'un simple vide. La capacité de remplir la chambre avec un mélange précis de gaz inerte de haute pureté (comme l'Argon ou l'Azote) est essentielle pour un refroidissement contrôlé ou pour fournir un environnement de pression spécifique.

Certaines applications peuvent même utiliser des gaz réactifs pour obtenir une chimie de surface souhaitée. Le système de contrôle des gaz d'un four, y compris ses régulateurs de débit massique et sa tuyauterie, doit être conçu pour les gaz et les pressions spécifiques exigés par votre processus.

Adapter le four à vos besoins opérationnels

Une fois les paramètres de processus fondamentaux définis, vous devez considérer comment le four s'intégrera dans votre installation et votre flux de travail. Ces facteurs sont liés au taux de production, à l'efficacité et à la répétabilité.

Taille de la chambre et capacité de charge

La taille de la chambre interne du four doit s'adapter à vos pièces et à vos tailles de lot. Tenez compte à la fois des dimensions d'une seule grande pièce et du volume total nécessaire pour un lot de pièces plus petites.

Cela influence également l'orientation du four. Le chargement horizontal est courant et souvent plus facile pour le chargement manuel ou par chariot élévateur. Le chargement vertical peut être avantageux pour prévenir la déformation des pièces longues et fines ou pour des lignes de production automatisées spécifiques.

Architecture du four : Parois chaudes vs. Parois froides

Il s'agit d'une différence de conception fondamentale avec des implications importantes.

Les fours à parois froides sont le type le plus courant pour les applications de haute performance. Les éléments chauffants se trouvent à l'intérieur de la chambre à vide, qui est entourée d'une enveloppe refroidie à l'eau. Cette conception permet d'atteindre des températures très élevées, des cycles de chauffage et de refroidissement rapides, et une excellente uniformité de la température.

Les fours à parois chaudes placent la chambre à vide (souvent un tube en céramique ou en quartz) à l'intérieur d'un ensemble d'éléments chauffants séparé et plus grand. Ils sont généralement limités à des températures plus basses mais peuvent être idéaux pour des processus spécifiques, très uniformes, où un cyclage plus lent est acceptable.

Le rôle du système de refroidissement

Le refroidissement n'est pas une considération après coup ; c'est une partie critique et contrôlée du processus qui détermine la microstructure finale et les propriétés mécaniques du matériau.

L'efficacité et la méthode du système de refroidissement (par exemple, trempe par gaz inerte, contrôle de la vitesse du ventilateur) dictent la rapidité avec laquelle vous pouvez solidifier ou refroidir une pièce. Un système qui fournit un refroidissement lent et irrégulier peut ruiner les résultats d'un cycle de chauffage parfaitement exécuté.

Automatisation et contrôle de processus

Le système de contrôle est le cerveau du four, garantissant que votre processus est reproductible et précis. Le niveau de sophistication doit correspondre à vos besoins en matière d'assurance qualité et d'opérations.

- Contrôleurs PID : Fournissent un contrôle de température de base et fiable pour les processus plus simples.

- Systèmes PLC : Offrent un contrôle logique programmable pour gérer des cycles complexes avec plusieurs étapes, des débits de gaz et des points de consigne de vide. C'est la norme pour la plupart des applications industrielles. -- Automatisation basée sur l'IA : Les systèmes avancés peuvent utiliser des données pour optimiser les cycles en termes d'efficacité énergétique et prédire les besoins de maintenance, assurant une disponibilité et une qualité maximales.

Comprendre les compromis

Aucun four n'est parfait pour toutes les tâches. Être conscient des compromis inhérents est essentiel pour prendre une décision judicieuse à long terme.

Coût initial vs. Efficacité opérationnelle

Un prix d'achat initial plus bas peut être tentant, mais il peut masquer des coûts à long terme plus élevés. Un four moins efficace consommera plus d'énergie, nécessitera un entretien plus fréquent et utilisera plus de matériaux consommables.

Évaluez toujours le coût total de possession, en tenant compte de la consommation d'énergie, du temps de cycle et de l'entretien attendu. Les fours modernes avec une meilleure isolation et des alimentations électriques plus efficaces permettent souvent des économies d'énergie significatives.

Flexibilité vs. Spécialisation

Un four hautement personnalisé construit pour un seul processus réalisera probablement cette tâche unique avec une efficacité exceptionnelle. Cependant, il pourrait être totalement inadapté à la R&D future ou à une nouvelle ligne de produits.

Un four plus polyvalent pourrait offrir une plage de températures plus large et des options de gaz plus flexibles, offrant plus de valeur à long terme si vos besoins de processus sont susceptibles d'évoluer.

Sécurité et réputation du fournisseur

Les fours sous vide fonctionnent à des températures et des pressions extrêmes, ce qui rend la sécurité primordiale. Assurez-vous que tout modèle inclut des verrouillages de sécurité critiques, tels que l'arrêt automatique de l'alimentation électrique lorsque la porte est ouverte, et une protection contre la surchauffe.

Enfin, considérez la réputation du fabricant. Un fournisseur fiable offre plus qu'une simple machine ; il propose une installation experte, une formation et un service réactif, ce qui est inestimable pour un équipement complexe.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est la R&D et la science des matériaux : Privilégiez un four flexible avec un contrôle de processus précis, une large fenêtre de fonctionnement (température et vide) et de solides capacités d'enregistrement de données.

- Si votre objectif principal est la production à grand volume : Mettez l'accent sur l'automatisation, les temps de cycle rapides (chauffage et refroidissement), l'efficacité énergétique et la capacité de la chambre pour maximiser le débit et minimiser le coût par pièce.

- Si votre objectif principal est le traitement de matériaux hautement réactifs ou purs : Concentrez-vous sur l'obtention de niveaux de vide ultra-poussés, en assurant la compatibilité des matériaux de tous les composants internes (comme les creusets) et un contrôle précis de l'atmosphère.

En fin de compte, la sélection du bon four sous vide est un processus de traduction de vos objectifs spécifiques en matière de matériaux en une spécification d'équipement détaillée.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Matériau & Processus | Compatibilité, risques de contamination, sélection du creuset |

| Température de fonctionnement | Plages (par exemple, 1200°C, 1500°C, 1700°C), constance |

| Niveau de vide | Vide poussé (10⁻⁵ à 10⁻⁷ Torr) vs. vide ultra-poussé (<10⁻⁷ Torr) |

| Taille et capacité de la chambre | Dimensions, volume du lot, chargement horizontal/vertical |

| Contrôle de processus & Automatisation | Contrôleurs PID, systèmes PLC, options basées sur l'IA |

| Système de refroidissement | Efficacité, trempe par gaz, impact sur les propriétés des matériaux |

| Architecture du four | Parois froides (haute performance) vs. parois chaudes (uniformité) |

| Coût & Flexibilité | Coût initial vs. coût total de possession, spécialisation vs. adaptabilité |

Prêt à optimiser votre laboratoire avec le four sous vide parfait ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez en R&D, en production à grand volume ou en traitement de matériaux réactifs, nous garantissons des performances, une efficacité et une sécurité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie