Essentiellement, la durée du processus de frittage de la zircone n'est pas un temps fixe, mais un résultat variable déterminé par quatre facteurs clés : le matériau spécifique de la zircone, la taille de la restauration, les capacités de votre four, et les propriétés esthétiques et structurelles finales que vous devez atteindre. Un cycle standard peut prendre plusieurs heures, tandis que des cycles "rapides" spécialisés peuvent être complétés en seulement 65 à 90 minutes.

Le défi central du frittage de la zircone est de gérer le compromis entre la vitesse et la qualité. Bien que les cycles rapides offrent des avantages significatifs en termes de flux de travail, ils doivent être utilisés correctement pour éviter de compromettre la résistance, l'esthétique et la stabilité à long terme de la restauration finale.

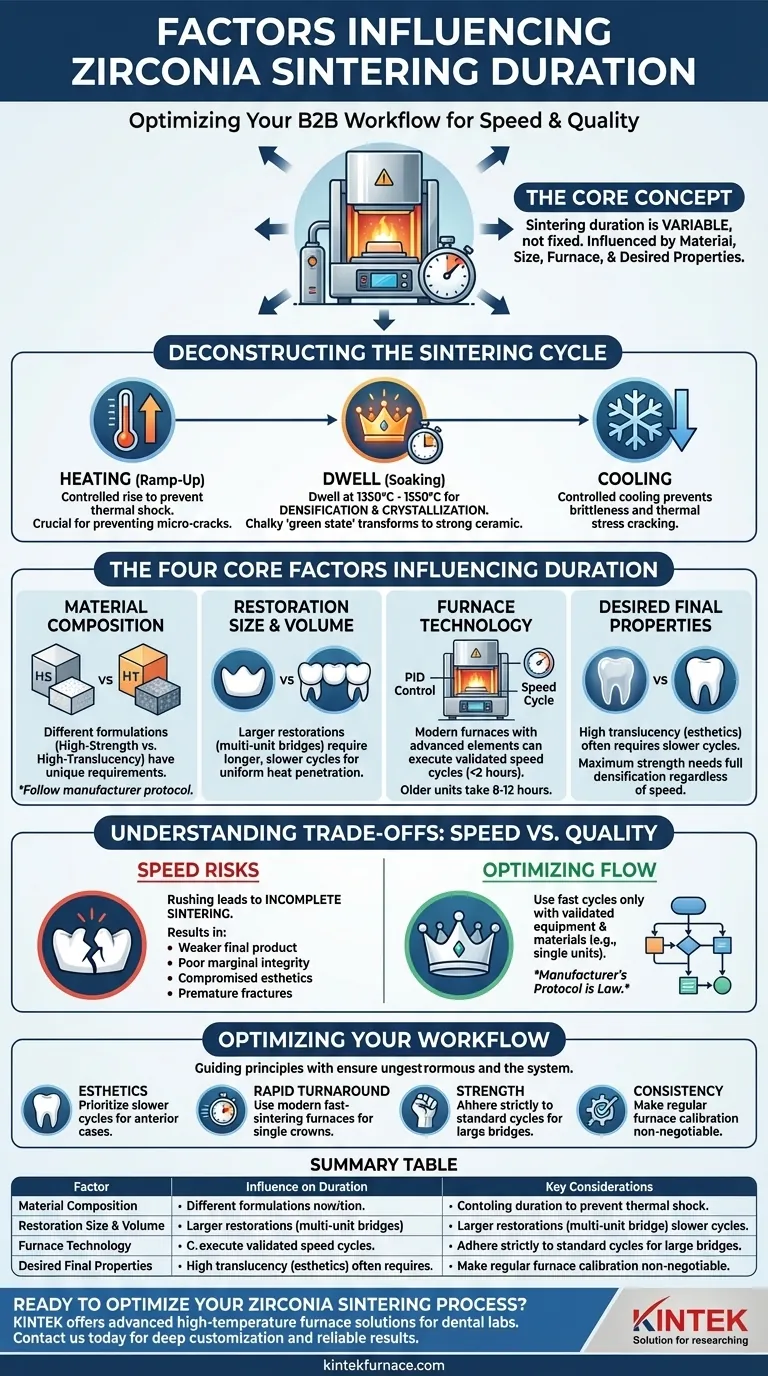

Déconstruire le Cycle de Frittage

Pour comprendre la durée, vous devez d'abord comprendre les trois phases distinctes de tout programme de frittage. Le temps total est la somme de ces phases, chacune étant essentielle au résultat final.

La Phase de Chauffage (Montée en Température)

C'est la période initiale pendant laquelle la température du four augmente progressivement jusqu'à la cible. Une montée en température contrôlée et régulière est essentielle pour prévenir le choc thermique, qui peut introduire des microfissures dans le matériau avant même qu'il ne soit entièrement fritté.

La Phase de Maintien (Palier)

Une fois la température cible atteinte—typiquement entre 1350°C et 1550°C—le four "maintient" ou "palier" à cette température pendant une période donnée. C'est la phase la plus critique, où le matériau subit une densification et une cristallisation, transformant la zircone crayeuse à l'"état vert" en une céramique dure et solide.

La Phase de Refroidissement

Tout aussi importante que le chauffage, la phase de refroidissement contrôlé permet à la restauration de revenir à température ambiante sans stress thermique. Un refroidissement trop rapide peut rendre le matériau cassant ou le faire craquer, ruinant la restauration.

Les Quatre Facteurs Principaux Influencant la Durée

La durée de chaque phase—et donc le temps total du cycle—est dictée par les variables suivantes.

1. Composition du Matériau en Zircone

Différentes formulations de zircone ont des exigences de frittage uniques. La zircone à haute résistance (HS) nécessite souvent des paramètres différents de ceux du matériau à haute translucidité (HT) destiné aux cas esthétiques antérieurs. Commencez toujours par le protocole recommandé par le fabricant du matériau.

2. Taille et Volume de la Restauration

C'est une question de physique thermique. Une petite couronne unitaire peut être chauffée et refroidie relativement rapidement et uniformément. Un grand pont multi-unitaire nécessite un cycle beaucoup plus long et plus lent pour assurer une pénétration uniforme de la chaleur dans toute la structure, prévenant ainsi le stress interne et assurant une densification complète.

3. Technologie et Capacités du Four

Les fours de frittage modernes sont un moteur principal de la réduction des temps de cycle. Les équipements plus anciens peuvent nécessiter 8 à 12 heures pour un cycle standard. Les fours plus récents, dotés d'éléments chauffants en molybdène de silicium de haute pureté et d'un contrôle de température PID précis, peuvent exécuter des cycles "rapides" validés en moins de deux heures. Ces systèmes avancés peuvent monter en température et refroidir beaucoup plus rapidement sans endommager la restauration.

4. Propriétés Finales Désirées

L'objectif final dicte le processus. Si l'obtention de la translucidité la plus élevée possible est la priorité pour une couronne antérieure, un cycle plus long et plus lent est souvent préféré car il donne à la structure cristalline du matériau plus de temps pour se former de manière optimale. Si la résistance maximale est l'objectif pour un pont postérieur, le cycle doit être suffisamment long pour garantir une densification complète, quelle que soit la vitesse.

Comprendre les Compromis : Vitesse vs. Qualité

L'attrait d'un cycle de 90 minutes est indéniable, mais il s'accompagne de considérations critiques. L'utilisation incorrecte des cycles rapides est l'une des causes les plus fréquentes d'échec des restaurations.

Le Risque de Précipitation

Un cycle rapide mal exécuté peut entraîner un frittage incomplet. Cela se traduit par un produit final plus faible avec une résistance à la flexion inférieure, une mauvaise intégrité marginale et une esthétique compromise (translucidité inférieure). C'est la principale cause de fractures prématurées.

Quand Utiliser les Cycles Rapides

Le frittage rapide n'est pas une solution universelle. Il ne doit être utilisé qu'avec des fours et des matériaux en zircone qui ont été spécifiquement conçus et validés à cet effet. Il est plus fiable pour les couronnes unitaires et les restaurations plus petites.

Le Protocole du Fabricant Fait Loi

Les instructions fournies par le fabricant de la zircone ne sont pas de simples suggestions ; elles sont le résultat de tests approfondis visant à obtenir des résultats prévisibles. S'écarter de ces protocoles pour gagner du temps introduit un risque significatif et peut annuler la garantie du matériau.

Optimisation de Votre Flux de Travail de Frittage

Le choix du bon cycle consiste à aligner votre équipement, vos matériaux et vos objectifs cliniques. Utilisez ces principes comme guide.

- Si votre objectif principal est l'esthétique maximale pour les cas antérieurs : Privilégiez des cycles de frittage plus lents et conventionnels qui ont prouvé qu'ils amélioraient la translucidité et la vitalité de la céramique.

- Si votre objectif principal est un délai d'exécution rapide pour les couronnes unitaires : Investissez dans un four de frittage rapide moderne et n'utilisez que des matériaux en zircone explicitement validés par leur fabricant pour de tels cycles.

- Si votre objectif principal est la résistance pour les ponts de grande portée : Adhérez strictement au cycle standard recommandé par le fabricant (et généralement plus long) pour assurer une densification complète, uniforme et une intégrité structurelle.

- Si votre objectif principal est la cohérence opérationnelle et le contrôle qualité : Faites de l'étalonnage régulier du four une partie non négociable de votre flux de travail et assurez-vous que chaque technicien comprend que les instructions du matériau dictent le processus.

Maîtriser ces variables vous donne un contrôle précis sur l'équilibre entre l'efficacité et la qualité, garantissant que chaque restauration que vous produisez est à la fois belle et durable.

Tableau Récapitulatif :

| Facteur | Influence sur la Durée | Considérations Clés |

|---|---|---|

| Composition du Matériau en Zircone | Varie selon le type (ex: HS vs. HT) | Suivre les protocoles du fabricant pour des résultats optimaux |

| Taille et Volume de la Restauration | Les restaurations plus grandes nécessitent des cycles plus longs | Assure un chauffage uniforme et prévient le stress |

| Technologie du Four | Les fours avancés réduisent le temps avec des cycles rapides | Utiliser des éléments de haute précision pour le frittage rapide |

| Propriétés Finales Désirées | Cycles plus longs pour une haute translucidité ou résistance | Équilibrer vitesse et qualité pour éviter les échecs |

Prêt à optimiser votre processus de frittage de la zircone ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux laboratoires dentaires. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Améliorez votre flux de travail avec un frittage fiable et efficace—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites