Fondamentalement, la détermination du débit de gaz pour l'inertage d'un four dépend de trois facteurs principaux : le volume interne du four, le taux de fuite inhérent au four et le niveau d'oxygène final requis par le processus. Le débit initial élevé de « purge » est calculé pour déplacer l'atmosphère existante, tandis qu'un débit de « maintenance » plus faible et subséquent est réglé pour contrer les fuites et le dégazage pendant le processus.

Le défi n'est pas de trouver un seul chiffre magique pour le débit de gaz. L'objectif est d'établir un équilibre dynamique où le gaz inerte déplace l'oxygène plus rapidement que l'air ne peut s'infiltrer à nouveau, en y parvenant de manière sûre et rentable tant pour la purge initiale que pour le processus continu.

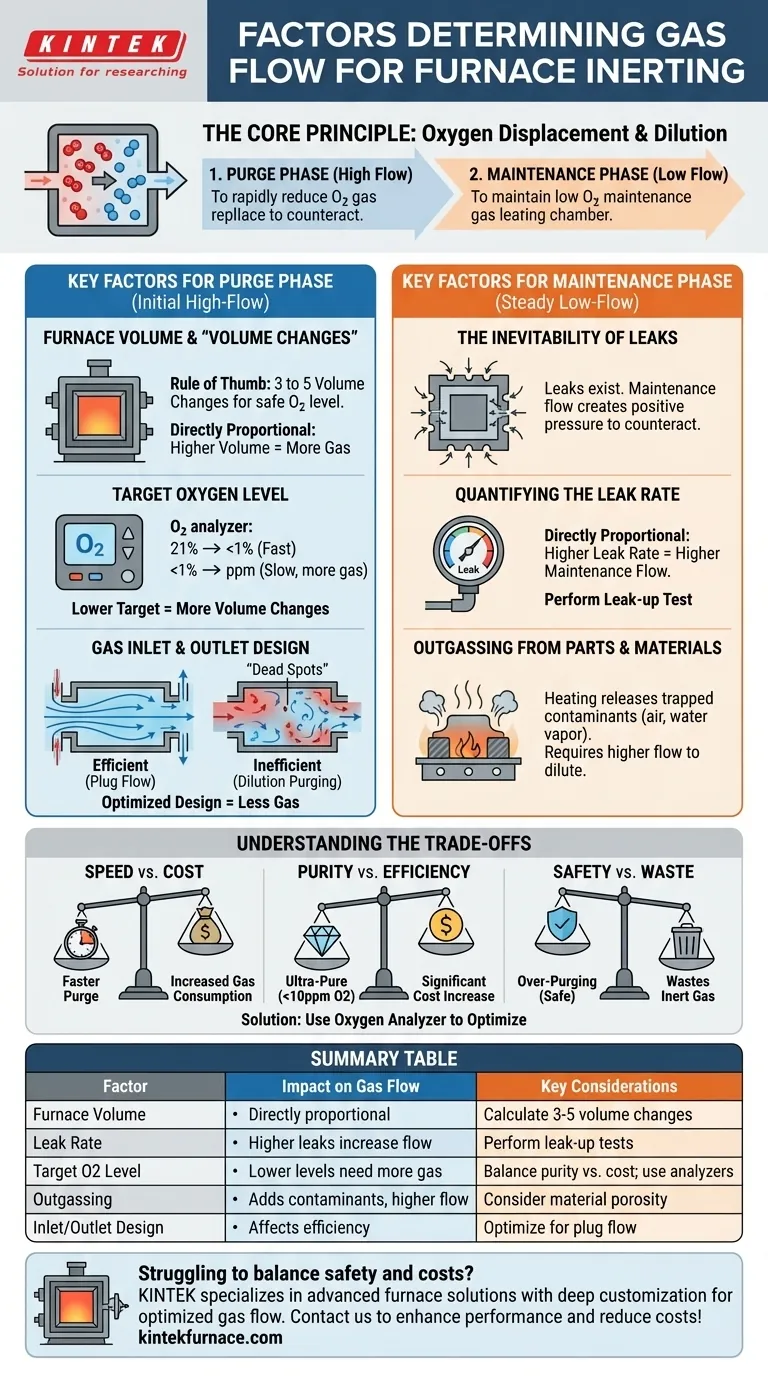

Le principe de base : déplacement et dilution de l'oxygène

L'inertage de four est le processus consistant à remplacer l'air ambiant, riche en oxygène, à l'intérieur d'un four par un gaz sec et non réactif tel que l'azote ou l'argon. Cela empêche l'oxydation indésirable, la décarburation ou même les atmosphères explosives pendant les opérations à haute température.

Les deux phases de l'inertage

Le processus est mieux compris en deux phases distinctes, chacune avec son propre besoin de débit.

- La phase de purge : C'est l'étape initiale à haut débit conçue pour réduire rapidement la concentration d'oxygène d'environ 21 % à un niveau sûr ou requis par le processus (souvent inférieur à 1 %).

- La phase de maintenance : Une fois le niveau d'oxygène cible atteint, le débit est réduit à un taux plus faible et constant. Ce débit est conçu uniquement pour compenser les pertes de gaz et la contamination continues.

Facteurs clés pour la phase de purge

La purge initiale consomme le plus de gaz et est essentielle pour établir rapidement l'environnement inerte.

Volume du four et « changements de volume »

Le facteur le plus important est le volume interne de votre four. Le débit de purge est souvent discuté en termes de changements de volume du four. Un changement de volume est la quantité de gaz égale au volume du four vide.

En règle générale, l'atteinte d'un niveau d'oxygène sûr nécessite généralement 3 à 5 changements de volume. Par exemple, un four de 100 pieds cubes nécessiterait 300 à 500 pieds cubes de gaz inerte pour une purge initiale efficace.

Niveau d'oxygène cible

Plus votre niveau d'oxygène cible est bas, plus vous aurez besoin de changements de volume. La réduction de l'oxygène de 21 % à 1 % est relativement rapide. Cependant, la réduction de 1 % à 100 parties par million (ppm) peut nécessiter beaucoup plus de gaz et de temps en raison de la nature de la dilution.

Conception de l'entrée et de la sortie du gaz

Une purge efficace chasse l'air avec un mélange minimal, un concept connu sous le nom de débit piston. Ceci est réalisé avec des entrées de gaz bien placées (souvent basses) et des sorties (souvent hautes).

Les systèmes mal conçus avec des « points morts » ou une turbulence importante entraînent une purge par dilution, qui est beaucoup moins efficace et nécessite beaucoup plus de gaz pour obtenir le même résultat.

Facteurs clés pour la phase de maintenance

Après la purge initiale, l'objectif est simplement de maintenir l'environnement à faible teneur en oxygène.

L'inévitabilité des fuites

Aucun four n'est parfaitement étanche. L'air s'infiltrera inévitablement par les joints de porte, les ouvertures de convoyeur, les orifices de thermocouple et d'autres raccords. La tâche principale du débit de maintenance est de créer une pression positive à l'intérieur du four pour surmonter ces fuites.

Quantification du taux de fuite

Le débit de maintenance requis est directement proportionnel au taux de fuite de votre four. Un four plus ancien avec des joints usés nécessitera un débit de maintenance beaucoup plus élevé qu'une unité neuve et bien entretenue pour maintenir le même niveau d'oxygène. Un test de montée en fuite, au cours duquel vous mesurez le taux d'augmentation de l'oxygène après avoir coupé le gaz, peut aider à quantifier cela.

Dégazage des pièces et des matériaux

Les composants soumis à un traitement thermique, ainsi que les supports et les montages, peuvent libérer de l'air piégé, de la vapeur d'eau et d'autres contaminants lorsqu'ils sont chauffés. Ce dégazage introduit de l'oxygène et nécessite un débit de maintenance plus élevé pour diluer et éliminer les contaminants. Les matériaux poreux comme certaines céramiques sont particulièrement sujets à cela.

Comprendre les compromis

Le choix d'un débit implique de mettre en balance des priorités concurrentes. Il n'y a pas de débit « correct » unique, seulement celui qui est optimal pour vos objectifs spécifiques.

Vitesse par rapport au coût

Un débit de purge plus élevé inertisera le four plus rapidement, réduisant ainsi le temps de cycle. Cependant, cela se fait au coût direct d'une consommation accrue d'azote ou d'argon.

Pureté par rapport à l'efficacité

L'obtention d'une atmosphère ultra-pure (<10 ppm O2) nécessite une quantité de gaz et un temps exponentiellement plus importants par rapport à une atmosphère inerte standard (<1% O2). Vous devez décider si l'avantage du processus justifie l'augmentation significative des coûts.

Sécurité par rapport au gaspillage

Une purge insuffisante constitue un grave danger pour la sécurité, pouvant créer un mélange explosif de gaz de procédé inflammable et d'air. Pour éviter cela, de nombreux opérateurs sur-percent, ce qui est sûr mais gaspille une quantité importante de gaz inerte. L'utilisation d'un analyseur d'oxygène est le seul moyen de valider votre purge et d'optimiser le débit.

Déterminer votre débit de gaz requis

Utilisez ces principes pour guider votre configuration et votre fonctionnement.

- Si votre objectif principal est la sécurité et la qualité maximales : Commencez par un débit de purge élevé calculé pour 5 changements de volume. Utilisez un analyseur d'oxygène continu pour confirmer que vous avez atteint votre niveau d'O2 cible avant de démarrer le processus et pour régler un débit de maintenance qui maintient ce niveau stable.

- Si votre objectif principal est l'optimisation des coûts : Effectuez un test de montée en fuite sur le four pour déterminer son taux de fuite spécifique. Cela vous aidera à établir le débit de maintenance minimal absolu requis. Purgez uniquement jusqu'à ce que votre niveau d'O2 cible soit atteint, et non pour un temps fixe.

- Si vous utilisez un four neuf ou non caractérisé : Soyez prudent. Commencez par un débit élevé (par exemple, 5 changements de volume pour la purge) et un débit de maintenance généreux. Au fil de plusieurs cycles, vous pouvez réduire progressivement les débits tout en surveillant les niveaux d'oxygène pour trouver l'équilibre optimal pour votre processus.

En comprenant ces facteurs d'influence, vous pouvez passer des suppositions à une approche délibérée et basée sur les données pour obtenir une atmosphère inerte fiable et efficace.

Tableau récapitulatif :

| Facteur | Impact sur le débit de gaz | Considérations clés |

|---|---|---|

| Volume du four | Directement proportionnel ; un volume plus élevé nécessite plus de gaz pour la purge | Calculer sur la base de 3 à 5 changements de volume pour la purge initiale |

| Taux de fuite | Des fuites plus importantes augmentent le débit de maintenance pour contrer l'infiltration d'air | Effectuer des tests de montée en fuite pour quantifier et minimiser le débit |

| Niveau d'oxygène cible | Des niveaux plus bas nécessitent plus de gaz en raison des défis de dilution | Équilibrer les besoins de pureté avec le coût ; utiliser des analyseurs pour la précision |

| Dégazage | Ajoute des contaminants, nécessitant un débit de maintenance plus élevé | Considérer la porosité des matériaux et les températures de processus |

| Conception de l'entrée/sortie du gaz | Affecte l'efficacité ; une mauvaise conception entraîne des besoins en débit plus élevés | Optimiser pour le débit piston afin de réduire le mélange et le gaspillage |

Vous avez du mal à trouver un équilibre entre la sécurité et les coûts dans votre processus d'inertage de four ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris les fours à chambre, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Laissez-nous vous aider à optimiser le débit de gaz pour un inertage fiable et efficace — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances de votre laboratoire et réduire les coûts opérationnels !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux