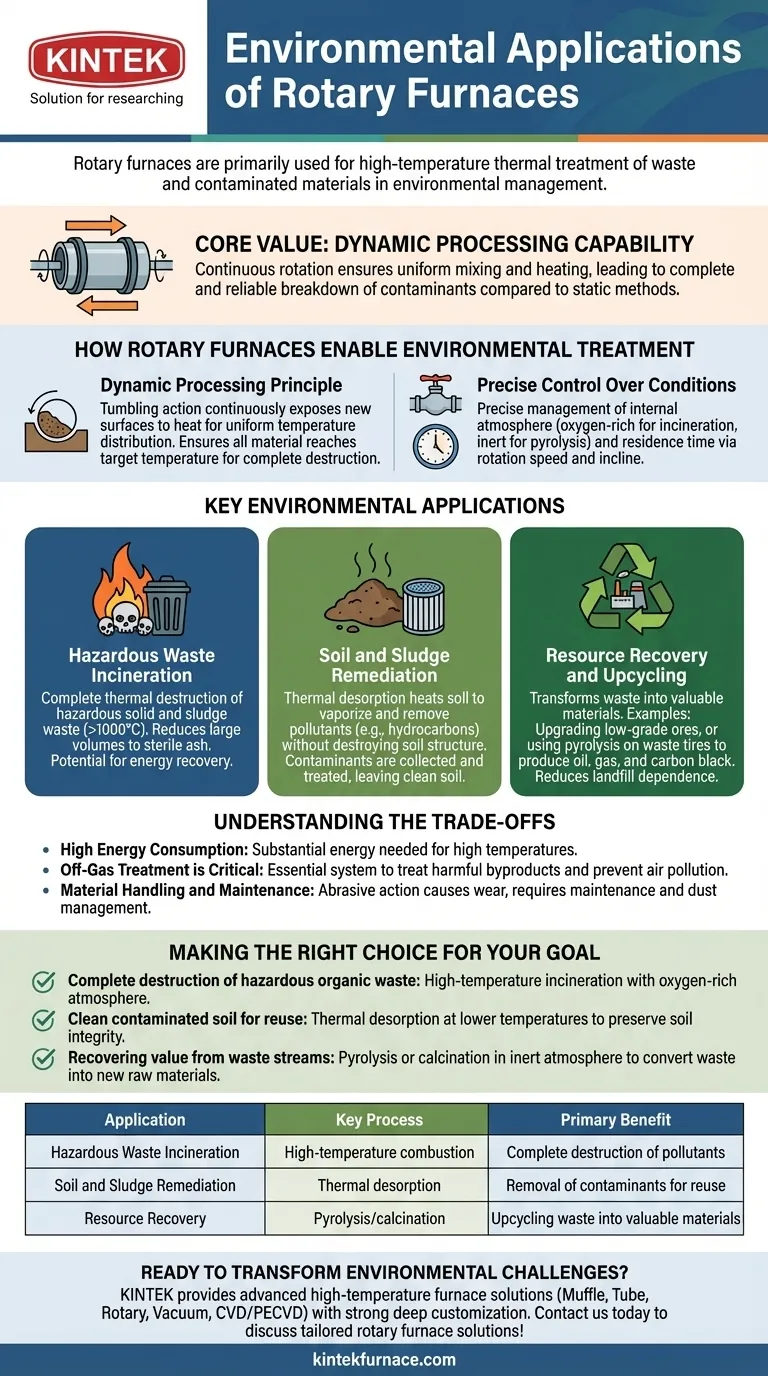

Dans la gestion environnementale, les fours rotatifs sont principalement utilisés pour le traitement thermique à haute température des déchets et des matériaux contaminés. Leurs applications clés comprennent la destruction complète des déchets dangereux par incinération, l'assainissement des sols contaminés par désorption thermique, et la récupération de ressources précieuses à partir de sous-produits industriels.

La valeur fondamentale d'un four rotatif dans les applications environnementales réside dans sa capacité de traitement dynamique. La rotation continue garantit que chaque particule de matériau est mélangée et chauffée uniformément, conduisant à une décomposition des contaminants plus complète et plus fiable par rapport aux méthodes de chauffage statiques.

Comment les fours rotatifs permettent-ils le traitement environnemental

L'efficacité d'un four rotatif découle de sa conception fondamentale : un récipient cylindrique rotatif. Ce principe mécanique simple offre deux avantages essentiels pour le traitement de matériaux complexes et souvent dangereux.

Le principe du traitement dynamique

L'action de basculement à l'intérieur du four expose continuellement de nouvelles surfaces du matériau à la source de chaleur. Cela assure une distribution uniforme de la température dans tout le lot.

Contrairement à un four statique où les couches extérieures peuvent isoler le noyau, un four rotatif garantit que tout le matériau atteint la température cible. Ceci est essentiel pour la destruction complète des polluants.

Ce mélange constant favorise également une interaction approfondie entre le matériau et l'atmosphère contrôlée à l'intérieur du four, accélérant les réactions chimiques souhaitées.

Contrôle précis des conditions de processus

Les fours rotatifs permettent une gestion précise de l'atmosphère interne. Un environnement riche en oxygène peut être utilisé pour une combustion complète (incinération), tandis qu'une atmosphère inerte ou pauvre en oxygène est utilisée pour des processus comme la pyrolyse.

De plus, les opérateurs peuvent contrôler le temps de résidence — la durée pendant laquelle le matériau reste dans le four — en ajustant la vitesse de rotation et l'inclinaison du tube. Ce contrôle est vital pour garantir que les contaminants sont maintenus à une température spécifique suffisamment longtemps pour être entièrement neutralisés.

Applications environnementales clés en détail

Les capacités uniques des fours rotatifs les rendent adaptés à plusieurs tâches environnementales spécifiques à fort impact.

Incinération des déchets dangereux

Pour les déchets solides et boueux contenant des composés organiques dangereux (tels que les PCB, les dioxines ou les solvants), l'incinération à haute température est souvent la méthode d'élimination la plus efficace.

Le chauffage uniforme du four rotatif garantit que les déchets atteignent des températures (souvent > 1000°C) qui assurent la destruction thermique complète de ces polluants. Le processus réduit un grand volume de matières dangereuses en une cendre petite, stérile et souvent non dangereuse. Dans certains systèmes, la chaleur générée est récupérée pour produire de l'énergie.

Assainissement des sols et des boues

Un processus appelé désorption thermique est utilisé pour nettoyer les sols contaminés ou les boues industrielles. L'objectif n'est pas de détruire le sol, mais d'en retirer les polluants.

Le four chauffe le sol à une température suffisamment élevée pour vaporiser les contaminants (tels que les hydrocarbures pétroliers ou le mercure) mais suffisamment basse pour éviter de détruire la structure du sol elle-même. Ces polluants vaporisés sont ensuite collectés et traités dans un système de gaz d'échappement séparé, laissant derrière eux un sol propre et réutilisable.

Récupération de ressources et valorisation

Les fours rotatifs sont de puissants outils pour une économie circulaire, aidant à récupérer de la valeur à partir de matériaux autrefois considérés comme des déchets.

Cela comprend l'amélioration des minerais de phosphate de faible qualité pour améliorer leur pureté destinée à la production d'engrais ou l'utilisation de la pyrolyse pour décomposer les pneus usagés en huile, en gaz et en noir de carbone. En transformant les sous-produits industriels en matières premières précieuses, ces fours aident à réduire la dépendance à l'enfouissement et à conserver les ressources naturelles.

Comprendre les compromis

Bien que très efficaces, les systèmes de fours rotatifs comportent des complexités opérationnelles et des considérations importantes qui doivent être gérées.

Consommation énergétique élevée

Atteindre et maintenir les températures élevées requises pour l'incinération ou le traitement thermique exige une quantité substantielle d'énergie. Cela représente un coût opérationnel majeur et doit être pris en compte dans l'empreinte environnementale globale du processus.

Le traitement des gaz d'échappement est essentiel

Le processus thermique transforme les déchets solides en cendres et en gaz. Ces gaz d'échappement peuvent contenir des sous-produits nocifs, tels que des métaux lourds, des gaz acides et des dioxines nouvellement formées. Un système de traitement des gaz d'échappement complexe et robuste — comprenant des épurateurs, des filtres et des post-combustionneurs — n'est pas facultatif ; il est essentiel pour prévenir la pollution de l'air.

Manipulation des matériaux et maintenance

La nature abrasive de l'action de basculement peut provoquer une usure importante de la garniture réfractaire interne du four, nécessitant un entretien et un remplacement réguliers. Cela peut également générer de la poussière fine, qui doit être gérée avec soin à la fois dans le système et lors des étapes finales de manipulation des matériaux.

Faire le bon choix pour votre objectif

Le processus thermique spécifique que vous utilisez dans un four rotatif dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est la destruction complète des déchets organiques dangereux : L'incinération à haute température avec une atmosphère riche en oxygène est la solution la plus directe et la plus efficace.

- Si votre objectif principal est de nettoyer un sol contaminé pour le réutiliser : La désorption thermique à des températures plus basses est l'application correcte pour préserver l'intégrité du sol tout en éliminant les polluants volatils.

- Si votre objectif principal est de récupérer de la valeur des flux de déchets : La pyrolyse (sous atmosphère inerte) ou la calcination peuvent être le processus idéal pour transformer les déchets en nouvelles matières premières.

En fin de compte, le four rotatif est une technologie polyvalente qui transforme les passifs environnementaux en résultats gérables.

Tableau récapitulatif :

| Application | Processus clé | Bénéfice principal |

|---|---|---|

| Incinération des déchets dangereux | Combustion à haute température | Destruction complète des polluants |

| Assainissement des sols et des boues | Désorption thermique | Élimination des contaminants pour réutilisation |

| Récupération de ressources | Pyrolyse/calcination | Valorisation des déchets en matériaux précieux |

Prêt à transformer vos défis environnementaux en opportunités ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours Muffle, Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours rotatifs sur mesure peuvent améliorer vos processus de traitement des déchets et de récupération des ressources !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux