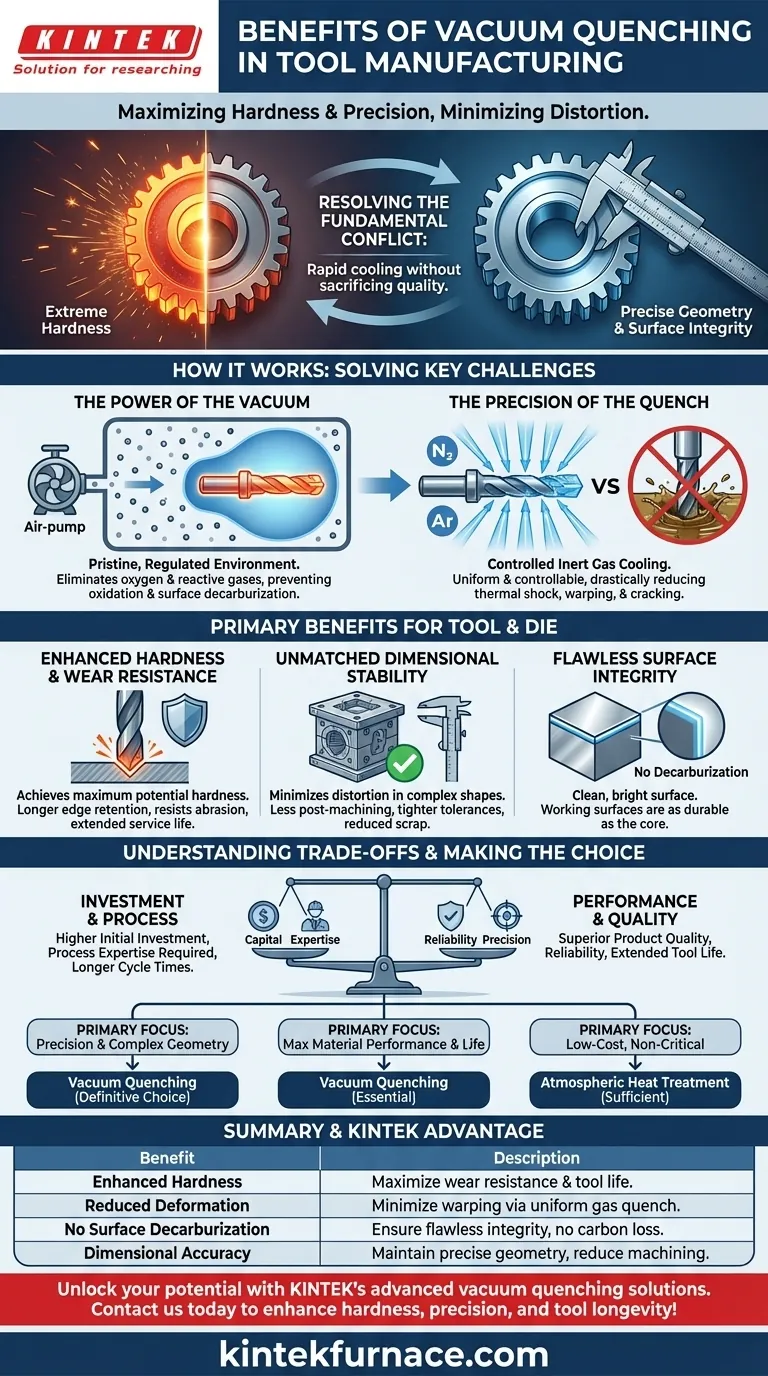

Dans la fabrication d'outils, un four de trempe sous vide offre les avantages cruciaux d'une dureté et d'une résistance à l'usure nettement améliorées, tout en réduisant simultanément la déformation des pièces et en éliminant la décarburation de surface. Ce processus contrôlé garantit que les matériaux haute performance comme les aciers à outils atteignent leur potentiel maximal sans compromettre la précision dimensionnelle requise pour les composants de précision.

La valeur fondamentale de la trempe sous vide réside dans sa capacité à résoudre le conflit fondamental du traitement thermique : obtenir une dureté extrême par refroidissement rapide sans sacrifier la géométrie précise et l'intégrité de surface de l'outil fini.

Comment la trempe sous vide résout les principaux défis d'outillage

Les méthodes de traitement thermique traditionnelles exposent le métal chaud à l'oxygène, entraînant des défauts de surface, et leur refroidissement moins contrôlé peut provoquer la déformation des pièces. Un four de trempe sous vide aborde ces problèmes en créant un environnement vierge et hautement réglementé pour l'ensemble du processus.

La puissance du vide

Un four à vide commence par éliminer l'atmosphère de sa chambre de chauffage. Cette étape, apparemment simple, est fondamentale pour la qualité de l'outil final.

En éliminant l'oxygène et les autres gaz réactifs, le processus empêche complètement l'oxydation et la décarburation de surface — la perte de carbone de la surface de l'acier. Cela garantit que toute la surface de travail de l'outil conserve sa dureté et sa composition chimique prévues.

La précision de la trempe

Après avoir chauffé l'outil à sa température d'austénitisation critique sous vide, le four introduit rapidement un gaz inerte à haute pression (comme l'azote ou l'argon) pour le refroidir. C'est la « trempe ».

Cette méthode de trempe par gaz est nettement plus uniforme et contrôlable que de plonger un outil chaud dans l'huile ou l'eau. Le refroidissement contrôlé et uniforme réduit considérablement le choc thermique et les contraintes internes, qui sont les principales causes de gauchissement, de distorsion et de fissuration.

Les principaux avantages pour la fabrication de matrices et d'outils

Pour les fabricants de moules, de matrices et d'outils de coupe, ces avantages de processus se traduisent directement par une qualité et une fiabilité supérieures des produits.

Dureté et résistance à l'usure améliorées

La trempe rapide et contrôlée permet aux matériaux tels que l'acier rapide et l'acier à outils d'atteindre leur dureté maximale potentielle. Il en résulte des outils qui conservent un tranchant plus longtemps, résistent à l'abrasion et ont une durée de vie considérablement prolongée.

Stabilité dimensionnelle inégalée

En minimisant le choc thermique, la trempe sous vide produit des outils d'une précision dimensionnelle exceptionnelle. Pour les moules et les matrices complexes comportant des caractéristiques complexes et des tolérances serrées, cela signifie moins d'usinage ou de rectification post-traitement, ce qui permet d'économiser du temps et de réduire les taux de rebut.

Intégrité de surface impeccable

Étant donné que le processus se déroule sous vide, l'outil fini sort du four propre et brillant, sans aucune décarburation de surface. Les arêtes de coupe et les surfaces de travail sont aussi dures et durables que le matériau de base, ce qui est essentiel pour la performance et la longévité.

Comprendre les compromis

Bien que la trempe sous vide offre des résultats supérieurs, il est important de comprendre sa position par rapport aux autres méthodes de traitement thermique.

Investissement initial plus élevé

Les fours à vide sont des équipements complexes et sophistiqués qui représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels.

Expertise du processus requise

L'obtention de résultats optimaux nécessite un contrôle précis de l'ensemble du cycle, y compris les vitesses de chauffage, les niveaux de vide et les pressions de trempe. Cela exige un niveau de compétence de l'opérateur et de connaissances du processus plus élevé pour adapter les cycles aux différents matériaux et géométries.

Cycles plus longs

Le processus de mise sous vide, de chauffage, de maintien et de trempe par gaz peut parfois prendre plus de temps que les méthodes plus anciennes et moins précises. Cela peut être un facteur dans la planification de la production à grand volume.

Faire le bon choix pour votre objectif

La décision d'utiliser la trempe sous vide dépend des exigences de performance du produit final.

- Si votre objectif principal est la précision et la géométrie complexe : La trempe sous vide est le choix définitif, car sa capacité à minimiser la distorsion est inégalée.

- Si votre objectif principal est la performance maximale du matériau et la durée de vie de l'outil : La trempe sous vide est essentielle pour éliminer les défauts de surface et obtenir la dureté et la résistance à l'usure les plus élevées possibles.

- Si votre objectif principal est des composants non critiques à faible coût : Des traitements thermiques atmosphériques plus simples peuvent suffire lorsque la précision dimensionnelle et la perfection de surface sont moins importantes.

En fin de compte, l'adoption de la trempe sous vide est un investissement dans la qualité et la fiabilité, garantissant que vos outils fonctionnent exactement comme ils ont été conçus.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Dureté améliorée | Atteint la dureté maximale du matériau pour une meilleure résistance à l'usure et une durée de vie de l'outil prolongée. |

| Déformation réduite | Minimise le gauchissement et la distorsion grâce à une trempe par gaz contrôlée et uniforme. |

| Aucune décarburation de surface | Empêche la perte de carbone de la surface, assurant une intégrité sans faille dans des environnements sans oxygène. |

| Précision dimensionnelle | Maintient une géométrie précise, réduisant le besoin d'usinage post-traitement. |

Libérez tout le potentiel de votre fabrication d'outils avec les solutions avancées de trempe sous vide de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons divers laboratoires avec des systèmes de fours à haute température tels que des fours à vide et atmosphériques, complétés par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la dureté, la précision et la longévité des outils !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement