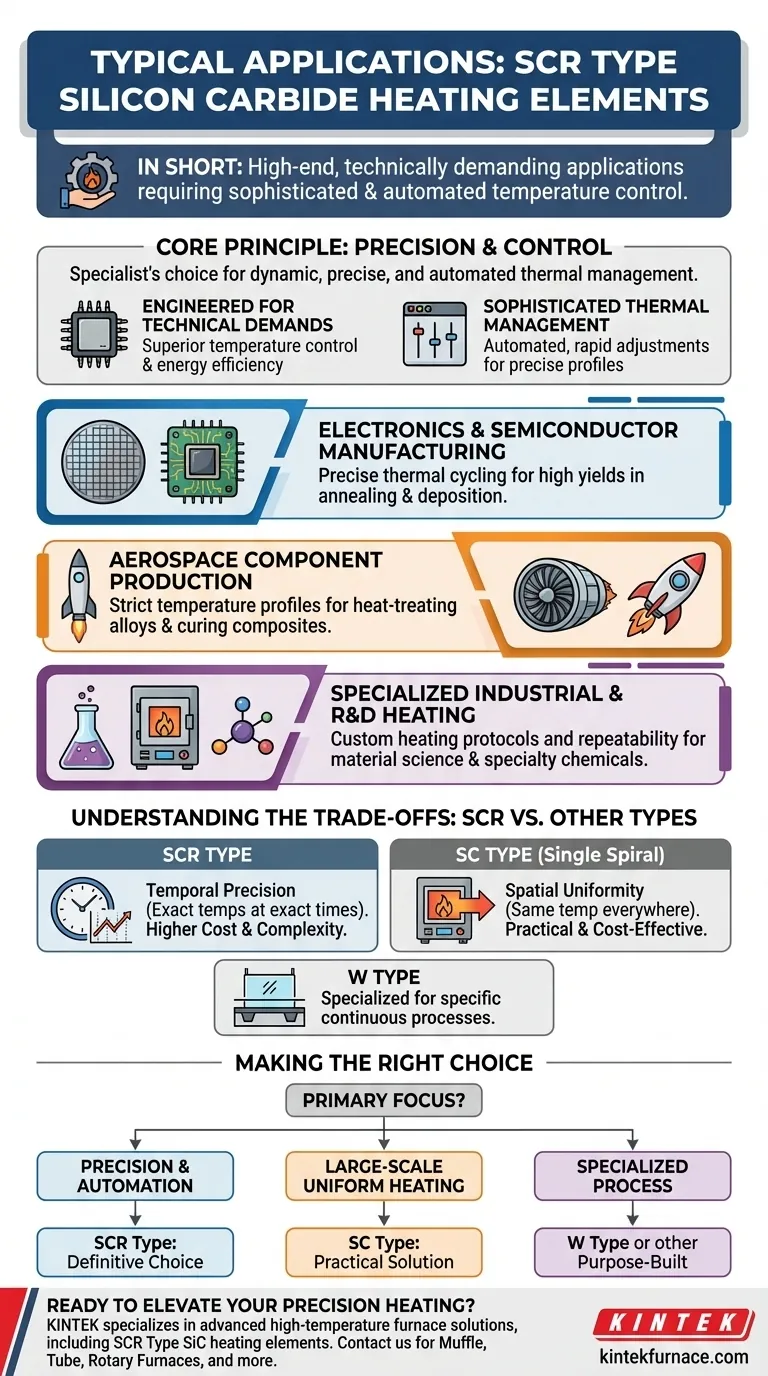

En bref, les éléments chauffants en carbure de silicium (SiC) de type SCR sont utilisés dans les applications haut de gamme et techniquement exigeantes qui nécessitent un contrôle de température sophistiqué et automatisé. Leurs principales applications se trouvent dans la fabrication d'électronique avancée, la production de composants aérospatiaux et les processus de chauffage industriels spécialisés où la précision est primordiale.

La décision d'utiliser un élément de type SCR est moins liée à l'industrie qu'aux exigences du processus. Ils sont le choix du spécialiste pour les applications où la gestion thermique dynamique, précise et automatisée n'est pas seulement un avantage, mais une nécessité critique pour le succès.

Le principe fondamental des éléments SCR : Précision et contrôle

Les éléments SiC de type SCR ne sont pas des chauffages à usage général. Ils sont conçus pour les scénarios où les éléments chauffants standard manquent de la réactivité et de la précision requises.

Conçus pour les exigences techniques

La conception SCR est une amélioration calculée des autres types d'éléments SiC, spécifiquement optimisée pour un contrôle supérieur de la température et une efficacité énergétique. Cela les rend idéaux pour les cycles de chauffage les plus exigeants techniquement.

Le besoin d'une gestion thermique sophistiquée

Ces éléments sont presque toujours associés à des systèmes de contrôle avancés. Leur valeur est pleinement réalisée dans des environnements où des ajustements de température automatisés et rapides sont nécessaires pour suivre un profil de chauffage précis.

Principales applications du type SCR

Le fil conducteur de toutes les applications SCR est l'intolérance à la déviation thermique. Le matériau ou le processus est très sensible à la température, et toute erreur pourrait entraîner une défaillance du composant ou un produit final compromis.

Fabrication d'électronique avancée et de semi-conducteurs

La production de tranches de silicium, de circuits intégrés et d'autres composants électroniques implique plusieurs étapes de cyclage thermique précis. Les éléments SCR fournissent les profils de température exacts nécessaires pour des processus comme le recuit et le dépôt, garantissant des rendements élevés et la fiabilité des composants.

Production de composants aérospatiaux

La fabrication de pièces pour l'industrie aérospatiale implique souvent le traitement thermique d'alliages exotiques ou le durcissement de composites avancés. Les propriétés mécaniques finales de ces matériaux dépendent directement du respect d'une courbe de température et de temps stricte et prédéfinie, une tâche parfaitement adaptée aux éléments SCR.

Chauffage industriel spécialisé et R&D

Cette catégorie comprend les fours de laboratoire, la recherche en science des matériaux et la production de produits chimiques ou de céramiques spécialisés. Dans ces environnements, les processus sont souvent complexes et nécessitent la capacité de créer et de répéter des protocoles de chauffage très spécifiques avec une certitude absolue.

Comprendre les compromis : SCR vs. autres types de SiC

Choisir un élément SCR signifie privilégier la précision, souvent au détriment d'autres facteurs. Comprendre sa place par rapport aux autres types de SiC courants est crucial pour prendre une décision éclairée.

Comparé aux éléments de type SC

Le type SC (spirale simple) est le cheval de bataille des fours industriels à grande échelle. Il excelle à fournir une chaleur constante et uniforme sur une grande surface, ce qui le rend parfait pour le traitement des métaux (recuit, durcissement) et les céramiques en grande série.

Le SC se concentre sur l'uniformité spatiale (la même température partout), tandis que le SCR excelle dans la précision temporelle (atteindre des températures exactes à des moments exacts).

Comparé aux éléments de type W

Le type W est un autre élément spécialisé, souvent utilisé dans la fabrication de verre flotté et certains processus chimiques. Sa conception robuste à trois phases est optimisée pour l'efficacité et la stabilité dans ces environnements spécifiques et continus à haute température.

Le facteur coût et complexité

La conception sophistiquée et les capacités de contrôle des éléments SCR entraînent un coût initial plus élevé. Ils nécessitent également une infrastructure de contrôle plus avancée (comme les contrôleurs de puissance SCR) pour exploiter pleinement leur potentiel, ce qui ajoute à la complexité du système. C'est un compromis pour leurs performances inégalées dans les applications exigeantes.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite d'aligner les points forts de l'élément avec votre objectif de processus principal.

- Si votre objectif principal est la précision et l'automatisation : Les éléments de type SCR sont le choix définitif pour les matériaux sensibles qui exigent des profils de température dynamiques, automatisés et très précis.

- Si votre objectif principal est un chauffage uniforme à grande échelle : Le type SC est la solution la plus pratique et la plus rentable pour les grands fours de traitement des métaux ou de céramique où une chaleur stable et uniforme est l'objectif.

- Si votre objectif principal est un processus spécialisé comme le verre flotté : Vous devriez étudier d'autres éléments spécialement conçus, tels que le type W, qui sont conçus pour cette application industrielle spécifique.

En fin de compte, choisir le bon élément consiste à faire correspondre l'outil aux exigences techniques de votre tâche de chauffage spécifique.

Tableau récapitulatif :

| Domaine d'application | Caractéristiques clés | Idéal pour |

|---|---|---|

| Fabrication d'électronique et de semi-conducteurs | Cyclage thermique précis, contrôle automatisé | Processus de recuit, de dépôt pour des rendements élevés |

| Production de composants aérospatiaux | Profils de température stricts, fiabilité | Traitement thermique d'alliages, durcissement de composites |

| Chauffage industriel spécialisé et R&D | Protocoles de chauffage personnalisés, répétabilité | Laboratoires, science des matériaux, produits chimiques spécialisés |

Prêt à améliorer vos processus de chauffage de précision ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les éléments chauffants SiC de type SCR. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et votre précision dans des applications exigeantes comme l'électronique, l'aérospatiale et la R&D.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie