Les principaux types d'équipements PECVD se distinguent par la manière dont ils génèrent et appliquent le plasma au substrat. Ces architectures sont largement classées en PECVD direct, qui utilise un plasma à couplage capacitif (CCP), PECVD à distance (Remote PECVD), qui utilise un plasma à couplage inductif (ICP), et les systèmes à plasma haute densité (HDP-CVD), qui combinent les deux méthodes pour un contrôle avancé.

Le choix entre les systèmes PECVD est fondamentalement un compromis. Vous devez équilibrer le besoin d'une densité de plasma élevée et de taux de dépôt rapides par rapport au risque d'endommagement du substrat dû au bombardement ionique énergétique. Votre application spécifique dicte l'équilibre correct.

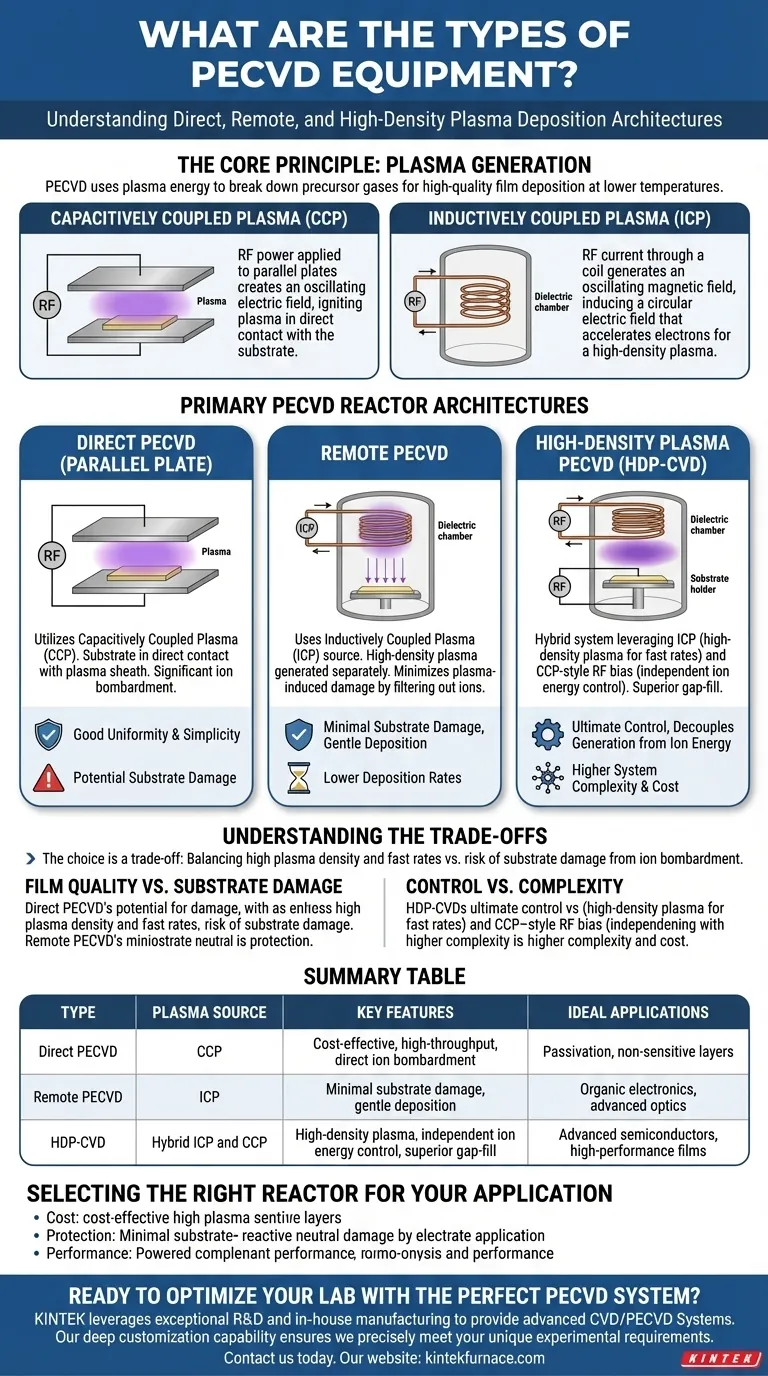

Le principe de base : la génération de plasma

Au cœur du processus, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise l'énergie d'un plasma pour décomposer les gaz précurseurs en espèces réactives. Cela permet le dépôt de films minces de haute qualité à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel, protégeant ainsi les substrats sensibles.

Plasma à couplage capacitif (CCP)

Le CCP est l'une des méthodes les plus courantes pour générer du plasma. Il fonctionne un peu comme un condensateur, le substrat étant placé sur l'une des deux plaques métalliques parallèles.

Une source d'alimentation RF (radiofréquence) est appliquée aux plaques, créant un champ électrique oscillant qui allume et maintient le plasma dans l'espace entre elles, en contact direct avec le substrat.

Plasma à couplage inductif (ICP)

L'ICP utilise un principe différent pour énergiser le gaz. Un courant RF passe dans une bobine, généralement enroulée autour d'une paroi de chambre diélectrique.

Ce courant génère un champ magnétique oscillant, qui induit à son tour un champ électrique circulaire à l'intérieur de la chambre. Ce champ électrique accélère les électrons et crée un plasma très dense et à haute concentration.

Architectures principales des réacteurs PECVD

La manière dont ces sources de plasma sont intégrées dans une chambre à vide définit les principaux types d'équipements PECVD.

PECVD direct (Plaques parallèles)

Il s'agit de la configuration PECVD classique, utilisant un plasma à couplage capacitif (CCP). Le substrat repose directement dans le plasma généré entre deux électrodes parallèles.

Étant donné que le substrat est en contact direct avec la gaine de plasma, il subit un bombardement ionique important. Cela peut être bénéfique pour créer des films denses, mais peut également provoquer des dommages aux matériaux électroniques ou optiques sensibles.

PECVD à distance (Remote PECVD)

Ces systèmes sont spécifiquement conçus pour minimiser les dommages induits par le plasma. Ils utilisent une source de plasma à couplage inductif (ICP) pour générer un plasma à haute densité dans une région séparée du substrat.

Les espèces neutres réactives s'écoulent ou diffusent ensuite de la zone de plasma à distance vers le substrat, tandis que les ions chargés sont en grande partie filtrés. Il en résulte un processus de dépôt plus doux, idéal pour les matériaux délicats.

PECVD à plasma haute densité (HDP-CVD)

Le HDP-CVD représente l'architecture la plus avancée et la plus polyvalente. Il s'agit d'un système hybride qui exploite les avantages des deux méthodes de génération de plasma.

Il utilise généralement une source ICP pour générer un plasma à très haute densité, permettant des taux de dépôt rapides et une dissociation efficace des gaz. Simultanément, il utilise un biais RF de style CCP séparé sur le porte-substrat pour contrôler indépendamment l'énergie des ions arrivant à la surface. Ce double contrôle permet des capacités de remplissage de tranchées (gap-fill) supérieures en microélectronique et le dépôt de films de très haute qualité.

Comprendre les compromis

Aucun système PECVD unique n'est universellement supérieur. Le choix optimal dépend de l'équilibre entre les exigences de performance et les inconvénients potentiels.

Qualité du film contre dommages au substrat

Les systèmes PECVD directs (CCP) offrent une bonne uniformité et sont mécaniquement simples. Cependant, le bombardement ionique direct peut être une source importante de dommages pour les couches de dispositifs sensibles.

Le PECVD à distance excelle dans la protection du substrat, ce qui en fait le choix privilégié pour les applications où tout dommage causé par le plasma est inacceptable. Cette douceur peut cependant parfois entraîner des taux de dépôt plus faibles.

Contrôle contre complexité

Le HDP-CVD offre le contrôle ultime, dissociant la génération de plasma de l'énergie des ions. Cela permet aux ingénieurs d'affiner les propriétés du film telles que la contrainte et la densité tout en maintenant des taux de dépôt élevés. Cependant, cette performance s'accompagne d'une complexité et d'un coût du système considérablement accrus.

Sélection du réacteur adapté à votre application

Votre décision doit être guidée par l'objectif principal de votre processus de dépôt.

- Si votre objectif principal est un dépôt rentable à haut débit pour des couches non sensibles (par exemple, la passivation) : Le PECVD direct (CCP) offre la solution la plus simple et la plus économique.

- Si votre objectif principal est de déposer des films sur des matériaux délicats où les dommages sont la principale préoccupation (par exemple, l'électronique organique, l'optique avancée) : Le PECVD à distance offre la protection nécessaire pour le substrat.

- Si votre objectif principal est la performance maximale pour les applications exigeantes (par exemple, le remplissage de tranchées dans les semi-conducteurs avancés) : Le HDP-CVD fournit le contrôle indépendant de la densité du plasma et de l'énergie des ions requis pour des résultats supérieurs.

En comprenant ces conceptions fondamentales, vous pouvez sélectionner l'outil précis nécessaire pour atteindre vos objectifs spécifiques de dépôt de matériaux.

Tableau récapitulatif :

| Type | Source de plasma | Caractéristiques principales | Applications idéales |

|---|---|---|---|

| PECVD direct | Plasma à couplage capacitif (CCP) | Rentable, haut débit, bombardement ionique direct | Passivation, couches non sensibles |

| PECVD à distance | Plasma à couplage inductif (ICP) | Dommages minimaux au substrat, dépôt doux | Électronique organique, optique avancée |

| HDP-CVD | Hybride ICP et CCP | Plasma haute densité, contrôle indépendant de l'énergie des ions, remplissage de tranchées supérieur | Semi-conducteurs avancés, films haute performance |

Prêt à optimiser votre laboratoire avec le système PECVD parfait ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de dépôt de matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique