Dans les fours de frittage modernes à haute température, les deux éléments chauffants les plus répandus sont le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC). Ces matériaux sont la norme de l'industrie pour les fours fonctionnant au-dessus de 1200 °C en raison de leurs propriétés uniques, mais ils ne sont pas interchangeables. Le choix correct dépend entièrement des exigences spécifiques de température et d'atmosphère de votre processus.

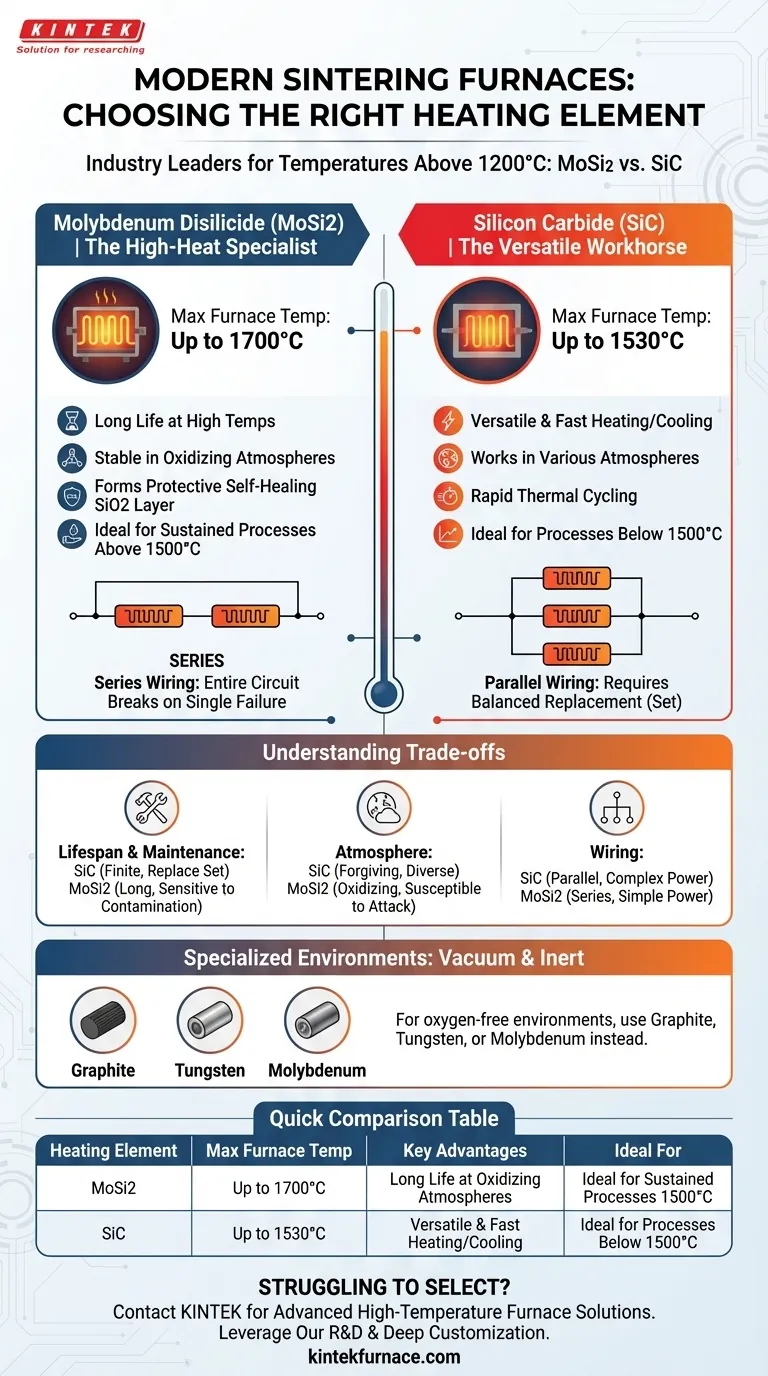

La décision entre MoSi2 et SiC repose fondamentalement sur la température de fonctionnement requise. Le MoSi2 est le choix supérieur pour les processus soutenus au-dessus de 1500 °C, tandis que le SiC offre une plus grande polyvalence et des cycles thermiques plus rapides pour les applications fonctionnant à ou en dessous de ce seuil critique.

Le différenciateur principal : la température de fonctionnement

Le facteur principal guidant la sélection est la température stable maximale que chaque élément peut atteindre et maintenir dans la chambre du four.

Disiliciure de molybdène (MoSi2) : Le spécialiste des hautes chaleurs

Les éléments en MoSi2 sont conçus pour les applications à très haute température les plus exigeantes. Ils peuvent atteindre des températures de surface de 1800 °C à 1900 °C, permettant un fonctionnement stable du four jusqu'à 1700 °C.

À haute température, le MoSi2 forme une couche protectrice de quartz-silice (SiO2) à sa surface. Ce film autonettoyant empêche toute oxydation ultérieure, conférant à l'élément une durabilité exceptionnelle et une longue durée de vie, en particulier lorsqu'il est utilisé constamment au-dessus de 1500 °C. Cela le rend idéal pour les processus nécessitant des cycles de chaleur élevés stables, uniformes et prolongés.

Carbure de silicium (SiC) : Le cheval de bataille polyvalent

Les éléments en SiC sont une option robuste et largement utilisée pour un large éventail d'applications. Leur température maximale d'élément est d'environ 1600 °C, ce qui se traduit par une température de fonctionnement maximale du four d'environ 1530 °C.

Les principaux avantages du SiC sont ses vitesses de chauffage et de refroidissement rapides et sa polyvalence. Il fonctionne bien dans les atmosphères oxydantes et réductrices, ce qui en fait un choix flexible pour les laboratoires et les installations de production qui traitent divers matériaux et processus.

Comprendre les compromis

Choisir un élément ne concerne pas seulement la température ; cela implique d'équilibrer les performances avec les réalités opérationnelles telles que la maintenance, la compatibilité atmosphérique et la durée de vie.

Durée de vie et maintenance

Les éléments en SiC ont une durée de vie limitée et leur résistance électrique augmente avec l'âge. Lorsqu'un élément tombe en panne, il est souvent nécessaire de remplacer l'ensemble pour maintenir un chauffage équilibré, car ils sont généralement câblés en parallèle.

Les éléments en MoSi2 offrent généralement une durée de vie plus longue, en particulier lorsqu'ils sont utilisés pour leur objectif de haute température prévu. Cependant, ils sont plus sensibles à la contamination par les matériaux du processus. Une maintenance inappropriée du four peut entraîner une défaillance prématurée.

Atmosphère et contamination

Le SiC est reconnu pour sa capacité à fonctionner de manière fiable dans une variété d'atmosphères de four. Cela en fait un choix plus tolérant si les conditions du processus varient.

Les éléments MoSi2 offrent leurs meilleures performances dans des environnements propres et oxydants. Ils sont plus susceptibles aux attaques chimiques, et il faut veiller à empêcher les contaminants provenant des liants ou du produit lui-même de dégrader la couche de silice protectrice.

Câblage et contrôle de la puissance

Les différents schémas de câblage ont un impact sur l'alimentation électrique et les systèmes de contrôle. Le câblage parallèle du SiC nécessite un système capable de gérer des éléments individuels ou groupés, tandis que le câblage en série typique du MoSi2 signifie qu'une défaillance dans un élément peut rompre l'ensemble du circuit.

Qu'en est-il des autres environnements ?

Bien que le MoSi2 et le SiC dominent les fours à atmosphère d'air, les environnements spécialisés nécessitent des solutions différentes.

Éléments métalliques et en graphite

Pour le frittage sous vide ou sous gaz inerte contrôlé, différents éléments sont nécessaires. Les choix les plus courants dans ces applications sont le graphite, le tungstène et le molybdène. Ces matériaux conviennent aux environnements sans oxygène où le MoSi2 et le SiC ne seraient pas optimaux.

Faire le bon choix pour votre processus

Votre sélection doit être le reflet direct de votre objectif opérationnel principal.

- Si votre objectif principal est la capacité à des températures extrêmes (au-dessus de 1500 °C) : Le MoSi2 est le choix définitif pour sa stabilité et sa longue durée de vie à ces températures.

- Si votre objectif principal est la polyvalence et le cyclage rapide en dessous de 1500 °C : Le SiC offre d'excellentes performances, des cycles de chauffage et de refroidissement plus rapides, et une adaptabilité supérieure à diverses atmosphères.

- Si votre objectif principal est le frittage sous vide ou sous atmosphère inerte : Vous devez évaluer des éléments spécialisés tels que le graphite, le tungstène ou le molybdène pur.

Comprendre ces compromis fondamentaux garantit que vous sélectionnez non seulement un élément chauffant, mais le bon moteur pour vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Élément Chauffant | Température Max. du Four | Avantages Clés | Idéal Pour |

|---|---|---|---|

| Disiliciure de molybdène (MoSi2) | Jusqu'à 1700°C | Longue durée de vie à haute température, stable dans les atmosphères oxydantes | Processus soutenus au-dessus de 1500°C |

| Carbure de silicium (SiC) | Jusqu'à 1530°C | Polyvalent, chauffage/refroidissement rapide, fonctionne dans diverses atmosphères | Cyclage rapide en dessous de 1500°C |

Vous avez du mal à choisir le bon élément chauffant pour votre four de frittage ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie. Que vous ayez besoin de MoSi2 pour des températures extrêmes ou de SiC pour la polyvalence, nous garantissons des performances précises pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice