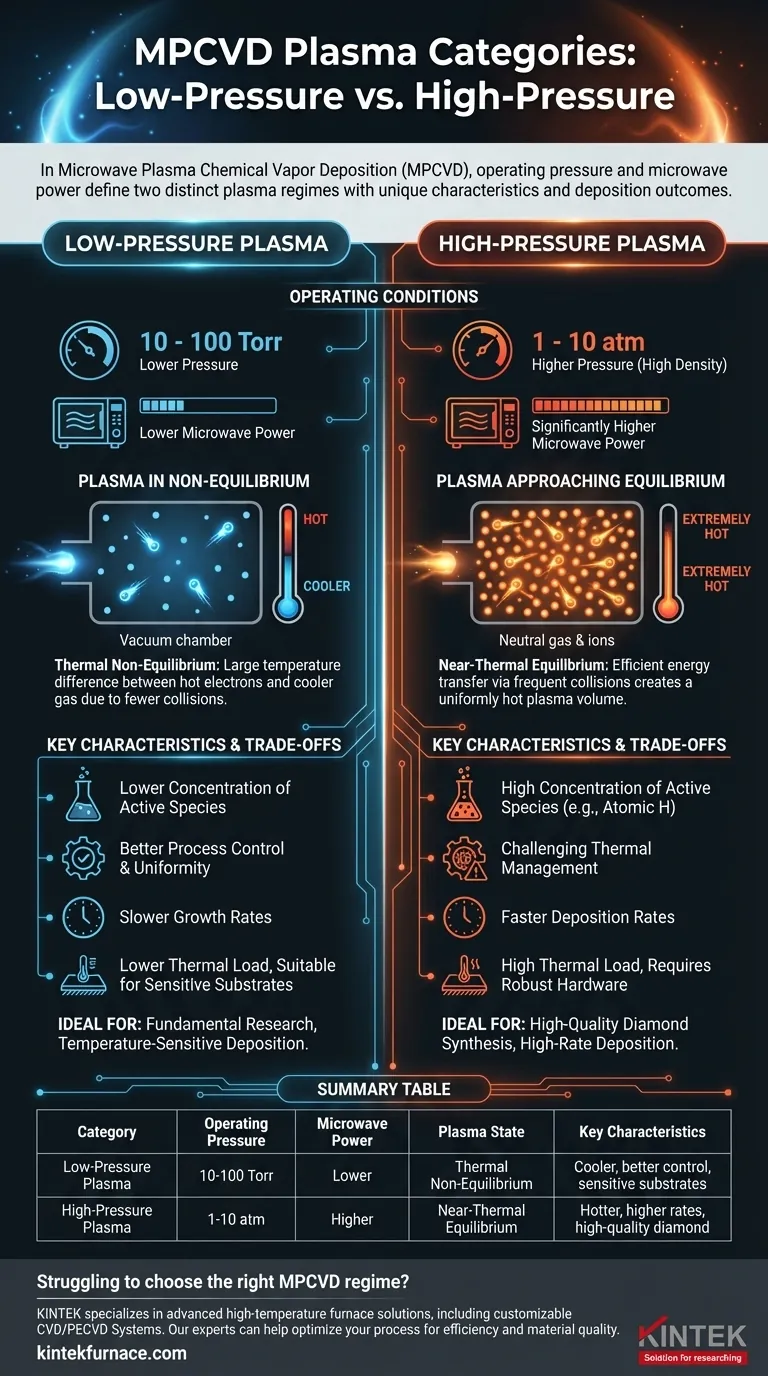

Dans le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD), le plasma est largement catégorisé en deux régimes distincts définis par la pression de gaz de fonctionnement et la puissance micro-ondes : le plasma basse pression et le plasma haute pression. Cette distinction est critique car elle détermine la nature fondamentale du plasma, sa réactivité chimique et son adéquation à différents processus de dépôt.

Le choix entre le MPCVD basse pression et haute pression est une décision stratégique qui dicte l'équilibre thermique et la composition chimique du plasma. Cela impacte directement les taux de croissance des matériaux, leur qualité et l'efficacité globale du processus de dépôt.

Comprendre le MPCVD à plasma basse pression

Le MPCVD basse pression représente le régime le plus traditionnel et le plus étudié. Il fonctionne dans des conditions qui créent un type spécifique de plasma avec des caractéristiques distinctes.

Conditions de fonctionnement

Les systèmes de cette catégorie fonctionnent généralement à des pressions comprises entre 10 et 100 Torr. Le maintien d'un plasma stable à ces basses pressions nécessite généralement moins de puissance micro-ondes par rapport à l'alternative haute pression.

Plasma en déséquilibre

La caractéristique principale du plasma basse pression est son état de déséquilibre thermique. Dans cet état, il y a une grande différence de température entre les électrons hautement énergétiques et "chauds" et les espèces de gaz neutres et les ions beaucoup plus "froids".

Les électrons absorbent efficacement l'énergie du champ micro-ondes mais, en raison de la basse pression et du faible nombre de collisions, ils ne transfèrent pas cette énergie efficacement aux particules plus lourdes.

Comprendre le MPCVD à plasma haute pression

Le MPCVD haute pression est un régime plus intensif, poussant le plasma dans un état plus réactif chimiquement et plus difficile thermiquement.

Conditions de fonctionnement

Cette catégorie implique des pressions de fonctionnement beaucoup plus élevées, allant généralement de 1 atmosphère à 10 atmosphères. Le maintien d'un plasma stable et dense dans ces conditions nécessite une puissance micro-ondes d'entrée significativement plus élevée.

Plasma approchant l'équilibre

Dans un environnement à haute pression, les collisions fréquentes entre les particules entraînent un transfert d'énergie beaucoup plus efficace des électrons vers les espèces de gaz neutres. Il en résulte un déséquilibre de température beaucoup moins important.

Cet état est décrit comme étant en quasi-équilibre thermique, où tout le volume du plasma, y compris le gaz, devient extrêmement chaud.

Les compromis critiques : Pression vs. Chimie du plasma

Le choix d'un régime de pression n'est pas arbitraire ; il implique un compromis direct entre le contrôle du processus, le taux de dépôt et la qualité du matériau. La différence fondamentale réside dans la chimie du plasma résultante.

Concentration d'espèces actives

Le plasma haute pression est un environnement chimique beaucoup plus puissant. La température élevée et le taux de collision entraînent une concentration significativement plus élevée d'hydrogène atomique et d'autres radicaux critiques. Ces espèces sont essentielles pour la croissance de matériaux de haute qualité, en particulier pour la synthèse de diamant.

Le plasma basse pression, étant plus froid et moins dense, produit une concentration plus faible de ces espèces actives.

Gestion thermique et complexité

L'état de quasi-équilibre du plasma haute pression signifie que le gaz lui-même est extrêmement chaud, ce qui représente un défi majeur de gestion thermique. Les substrats et le réacteur lui-même doivent être conçus pour résister et dissiper cette chaleur intense.

Les systèmes basse pression sont généralement plus froids et exercent une charge thermique moindre sur le substrat et le matériel, simplifiant la conception du réacteur.

Taux de croissance vs. Uniformité

La haute densité d'espèces réactives dans le plasma haute pression se traduit souvent par des taux de dépôt plus rapides. Cependant, la gestion de l'environnement thermique intense pour obtenir une croissance uniforme sur une grande surface peut être plus difficile. Les systèmes basse pression peuvent offrir une croissance plus lente mais potentiellement une meilleure uniformité sur une grande surface et un meilleur contrôle du processus.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de qualité des matériaux, de taux de croissance et de sensibilité du substrat détermineront le régime MPCVD idéal.

- Si votre objectif principal est la synthèse de diamant à taux élevé et de haute qualité : Le MPCVD haute pression est le choix supérieur car il génère la haute densité d'hydrogène atomique nécessaire pour graver le carbone graphitique et favoriser la liaison sp³.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température ou la recherche fondamentale : Le MPCVD basse pression offre un environnement plus contrôlé et à basse température, moins susceptible d'endommager le substrat et offrant une plus grande fenêtre de processus.

En fin de compte, la maîtrise du MPCVD exige de comprendre que la pression et la puissance ne sont pas seulement des réglages, mais des leviers pour contrôler la chimie fondamentale de votre plasma.

Tableau récapitulatif :

| Catégorie | Pression de fonctionnement | Puissance micro-ondes | État du plasma | Caractéristiques clés |

|---|---|---|---|---|

| Plasma basse pression | 10-100 Torr | Inférieure | Déséquilibre thermique | Plus froid, meilleur contrôle du processus, adapté aux substrats sensibles |

| Plasma haute pression | 1-10 atm | Supérieure | Quasi-équilibre thermique | Plus chaud, taux de croissance plus élevés, idéal pour la synthèse de diamant de haute qualité |

Vous avez du mal à choisir le bon régime de plasma MPCVD pour les besoins uniques de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, avec des capacités de personnalisation approfondies pour correspondre précisément à vos exigences expérimentales. Que vous ayez besoin d'un MPCVD haute pression pour une croissance rapide de diamant ou de systèmes basse pression pour des substrats délicats, notre équipe d'experts peut vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre dépôt et la qualité de vos matériaux !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels facteurs influencent la qualité du dépôt de diamant par la méthode MPCVD ? Maîtriser les paramètres critiques pour une croissance de diamant de haute qualité

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures