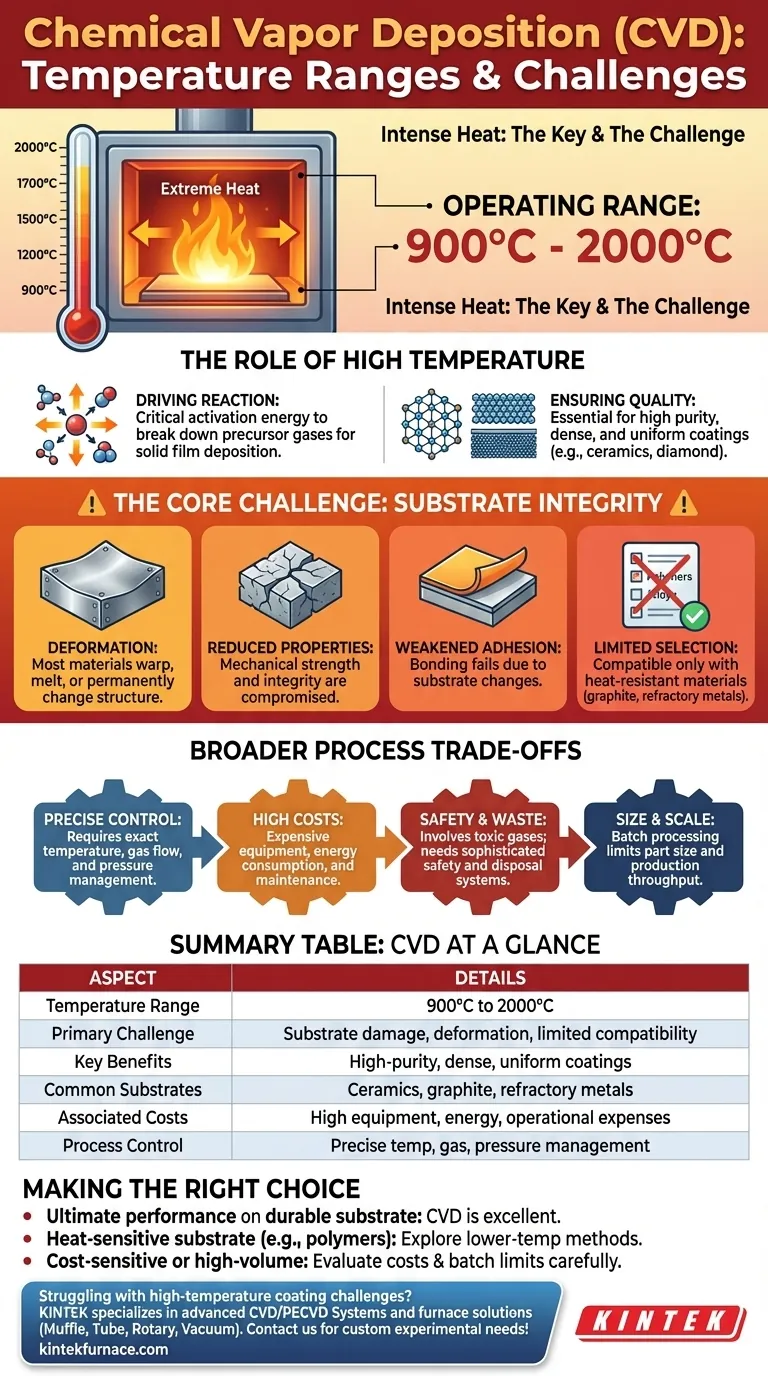

Dans le dépôt chimique en phase vapeur (CVD), le processus fonctionne à des températures extrêmement élevées, allant généralement de 900°C à 2000°C. Cette chaleur intense est fondamentale pour initier les réactions chimiques nécessaires, mais elle introduit également le principal défi du processus : elle limite sévèrement les matériaux pouvant être utilisés comme substrat sans être endommagés ou détruits.

Le défi principal de la CVD est un compromis direct. Les mêmes températures élevées qui produisent des revêtements exceptionnellement purs et performants sont également assez élevées pour provoquer une déformation structurelle, affaiblir les propriétés mécaniques et compromettre l'intégrité de nombreux matériaux de substrat.

Le rôle de la haute température dans la CVD

Les températures extrêmes dans un processus CVD ne sont pas un sous-produit accidentel ; elles sont un composant nécessaire pour obtenir le résultat souhaité. Cette chaleur fournit l'énergie d'activation critique pour que les réactions chimiques aient lieu.

Pilotage de la réaction chimique

Les gaz précurseurs sont introduits dans la chambre CVD dans un état stable. La température élevée fournit l'énergie nécessaire pour les décomposer et provoquer leur réaction, déposant un film mince solide sur la surface du substrat.

Assurer une qualité de film élevée

Pour de nombreux matériaux haute performance tels que les céramiques, les revêtements diamantés et autres films avancés, les températures élevées sont essentielles pour créer un produit final hautement pur, dense et uniforme avec des propriétés exceptionnelles.

Le défi principal : l'intégrité du substrat

La principale limitation de la CVD découle directement de sa température de fonctionnement élevée. Seuls les matériaux qui sont thermiquement stables dans la plage de 900°C à 2000°C peuvent être revêtus avec succès.

Déformation et changements structurels

La plupart des matériaux se déformeront, se voileront ou fondront à ces températures. Même si un substrat ne fond pas, la chaleur peut provoquer des changements permanents dans sa structure cristalline interne, altérant ses caractéristiques fondamentales.

Propriétés mécaniques réduites

Ces changements structurels entraînent souvent une réduction des propriétés mécaniques du matériau de base. Un substrat peut devenir plus cassant ou perdre sa résistance à la traction après avoir été soumis au processus CVD.

Adhésion du revêtement affaiblie

Si le substrat se déforme ou modifie sa structure pendant le dépôt, la liaison entre le revêtement et le matériau de base peut être gravement affaiblie. Cela peut entraîner le pelage ou le décollement du revêtement, ce qui va à l'encontre de l'objectif du processus.

Sélection limitée des matériaux

La conséquence directe est une limitation drastique du choix du substrat. Le processus est mieux adapté pour revêtir des matériaux déjà très résistants à la chaleur, tels que certaines céramiques, le graphite ou les métaux réfractaires. Il est incompatible avec la plupart des polymères et de nombreux alliages métalliques courants.

Comprendre les compromis de processus plus larges

L'exigence de haute température crée une cascade de défis connexes qui définissent l'application pratique de la CVD. Toute personne envisageant ce processus doit peser soigneusement ces facteurs.

Contrôle précis du processus

La température n'est pas la seule variable critique. Elle doit être contrôlée avec une extrême précision conjointement avec les débits de gaz et la pression de la chambre. Toute déviation peut entraîner des défauts dans le film final, gaspillant un cycle de production coûteux et complexe.

Coûts d'équipement et d'exploitation élevés

La construction et la maintenance d'un système capable de gérer en toute sécurité des températures extrêmes, des conditions de vide et des gaz réactifs sont coûteuses. La consommation d'énergie nécessaire pour maintenir des températures allant jusqu'à 2000°C contribue de manière significative aux coûts opérationnels élevés.

Gestion de la sécurité et des déchets

La CVD implique souvent des gaz précurseurs toxiques, inflammables ou corrosifs. L'environnement à haute température augmente les risques, nécessitant des protocoles de sécurité sophistiqués et des systèmes efficaces d'évacuation et de gestion des déchets pour protéger le personnel et l'environnement.

Contraintes de taille et d'échelle

Les chambres de réaction spécialisées à haute température restreignent la taille et la quantité de pièces pouvant être revêtues à la fois. Cette nature de traitement par lots peut limiter le débit et augmenter les délais pour la production à grande échelle.

Faire le bon choix pour votre application

Choisir une technologie de dépôt nécessite de trouver un équilibre entre la performance de revêtement souhaitée et les limitations physiques de votre substrat ainsi que les réalités économiques de votre projet.

- Si votre objectif principal est la performance ultime du revêtement sur un substrat durable : La CVD est un excellent choix pour créer des films supérieurs et de haute pureté, à condition que votre matériau de substrat puisse résister aux températures de fonctionnement comprises entre 900°C et 2000°C.

- Si votre substrat est sensible à la chaleur (par exemple, polymères, aluminium, certains aciers) : Vous devez explorer des méthodes de dépôt à plus basse température, car la CVD standard à haute température endommagera ou détruira presque certainement la pièce.

- Si votre projet est très sensible aux coûts ou nécessite une production à haut volume : Évaluez attentivement les coûts d'investissement et d'exploitation élevés, ainsi que les limitations du traitement par lots de la CVD, par rapport à vos objectifs de fabrication.

Comprendre les limites thermiques du dépôt chimique en phase vapeur est la première et la plus critique étape pour déterminer sa faisabilité pour votre projet.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | 900°C à 2000°C |

| Défi principal | Dommages au substrat, déformation et compatibilité matérielle limitée |

| Avantages clés | Revêtements de haute pureté, denses et uniformes pour les matériaux avancés |

| Substrats courants | Céramiques, graphite, métaux réfractaires (matériaux résistants à la chaleur) |

| Coûts associés | Équipement, énergie et dépenses opérationnelles élevés |

| Contrôle du processus | Nécessite une gestion précise de la température, du débit de gaz et de la pression |

Vous êtes confronté à des défis de revêtement à haute température ? KINTEK est spécialisé dans les solutions de fours haute température avancés, y compris nos systèmes CVD/PECVD fiables. En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques avec des produits tels que les fours à Muffle, à Tube, Rotatifs, sous Vide et Atmosphériques. Améliorez l'efficacité de votre laboratoire et obtenez des résultats supérieurs — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet !

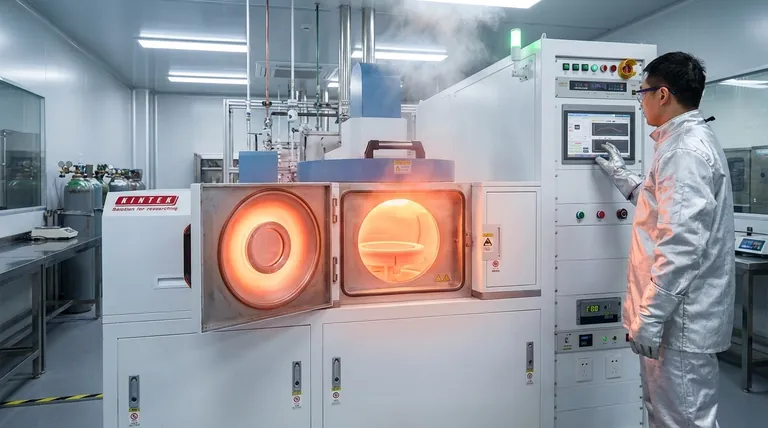

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique