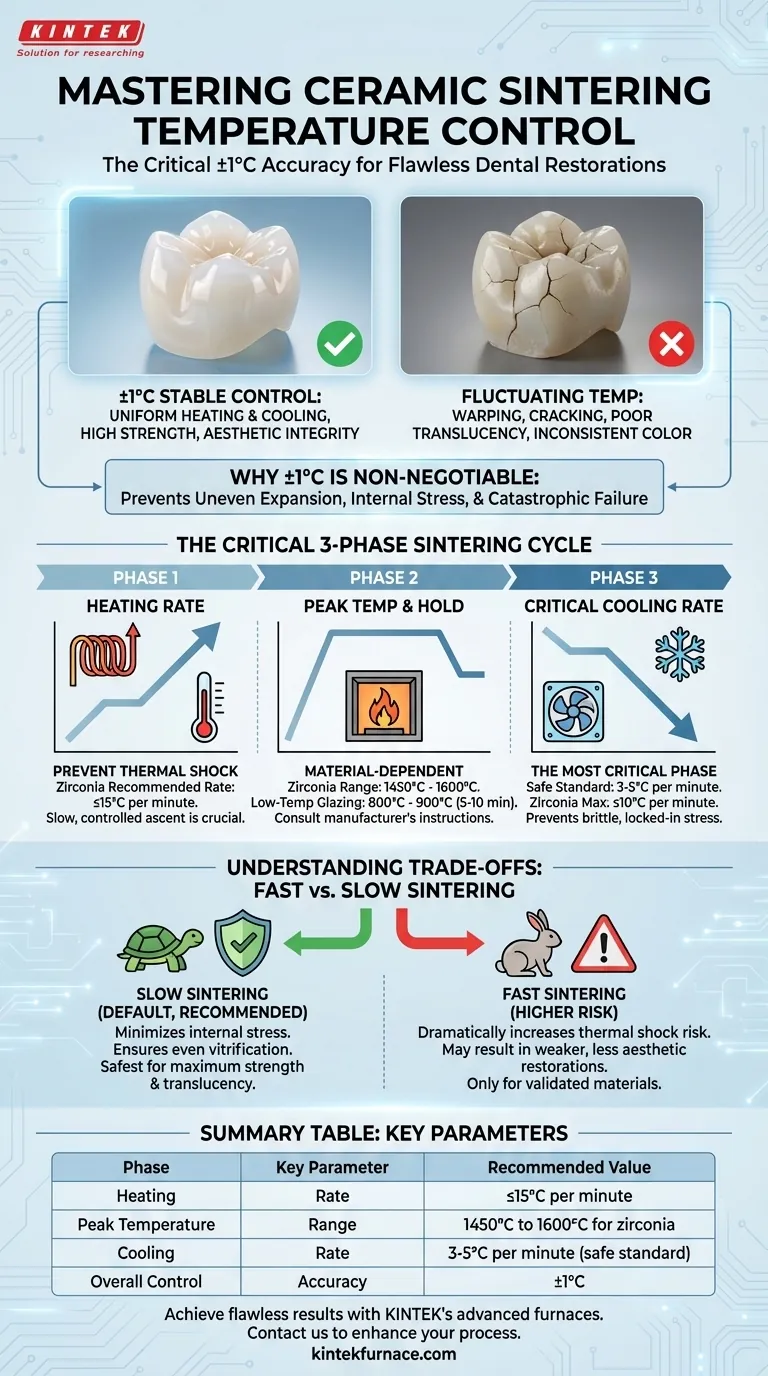

Pour obtenir des restaurations céramiques fiables et de haute qualité, votre four de frittage doit maintenir une précision de contrôle de la température de ±1°C tout au long du cycle de chauffage et de refroidissement. Ce niveau de précision est l'exigence minimale absolue pour prévenir les défaillances courantes telles que la déformation, la diminution de la transparence, une couleur incohérente et la fissuration.

Le succès du frittage n'est pas défini par le simple fait d'atteindre une température de pointe. Il est obtenu en gérant précisément l'ensemble du profil thermique — le taux de chauffage, la stabilité du maintien et, de manière critique, le taux de refroidissement. Chaque phase est essentielle pour assurer l'intégrité structurelle et esthétique de la restauration céramique finale.

Pourquoi une précision de ±1°C est non négociable

Cette tolérance stricte n'est pas un nombre arbitraire. Elle est directement corrélée à des résultats prévisibles et à la prévention des échecs coûteux.

L'impact sur l'intégrité structurelle

De légères fluctuations de température peuvent provoquer une expansion et une contraction inégales au sein du matériau céramique. Cela introduit des contraintes internes, qui sont la principale cause de déformation, de gauchissement et de microfissures pouvant entraîner une défaillance catastrophique ultérieurement.

Un environnement stable de ±1°C garantit que le matériau chauffe et refroidit comme un corps uniforme, préservant ainsi sa forme et sa résistance prévues.

L'impact sur l'esthétique

Pour les matériaux translucides comme les céramiques vitrocéramiques, les déviations de température peuvent ruiner le résultat final. Une surchauffe peut entraîner un écoulement inégal de la phase vitreuse, créant des taches troubles ou opaques.

De même, une distribution inégale de la température sur le plateau de frittage peut entraîner des variations notables de couleur et de brillance dans la restauration finale. Un contrôle précis garantit une esthétique cohérente et prévisible.

Déconstruire le cycle de frittage

Un programme de frittage réussi est un processus en trois phases soigneusement contrôlé. Vous devez gérer les paramètres de chaque phase en fonction du matériau spécifique utilisé.

Phase 1 : Le taux de chauffage

La phase de chauffage initiale doit être suffisamment lente pour éviter le choc thermique. Un chauffage rapide peut entraîner un échauffement de la surface extérieure de la céramique beaucoup plus rapide que son cœur, ce qui provoque des contraintes et des fissures.

Pour la zircone, un taux de chauffage de ≤15°C par minute est le maximum recommandé pour assurer la stabilité thermique.

Phase 2 : Température de pointe et temps de maintien

C'est la phase la plus dépendante du matériau. La zircone nécessite généralement une température de pointe entre 1450°C et 1600°C, tandis que le glaçage à basse température est cuit entre 800°C et 900°C pendant 5 à 10 minutes.

Consultez toujours les instructions du fabricant de céramique pour connaître la température de pointe et le temps de maintien précis. L'utilisation d'un programme distinct et validé pour chaque matériau est essentielle.

Phase 3 : Le taux de refroidissement critique

La phase de refroidissement est sans doute la plus critique pour prévenir la défaillance. Un refroidissement trop rapide emprisonne des contraintes internes dans le matériau, le rendant fragile et sujet à la fissuration longtemps après qu'il ait quitté le four.

Un taux de refroidissement lent et contrôlé de 3 à 5°C par minute est une norme sûre pour la plupart des céramiques. Pour la zircone, le taux ne doit pas dépasser 10°C par minute.

Comprendre les compromis : Frittage rapide vs. lent

Votre four offre des modes de frittage rapide et lent, mais ils servent des objectifs très différents et comportent des niveaux de risque différents.

Quand utiliser le frittage lent (par défaut)

Le frittage lent est la norme recommandée pour tous les travaux céramiques de haute qualité. Ce mode respecte les taux de chauffage et de refroidissement contrôlés nécessaires pour minimiser les contraintes internes et assurer une vitrification uniforme de la phase vitreuse.

C'est la voie la plus sûre pour atteindre une résistance maximale, une translucidité appropriée et une précision dimensionnelle.

Les risques du frittage rapide

Le frittage rapide augmente considérablement le risque de choc thermique, de contraintes internes et de transformation de phase incomplète. Cela peut entraîner une restauration plus faible, moins esthétique et sujette à une défaillance prématurée.

N'utilisez le mode de frittage rapide que pour les matériaux qui ont été explicitement développés et validés pour des cycles rapides par leur fabricant. Même dans ce cas, vous devez effectuer vos propres tests pour confirmer que les résultats répondent à vos normes de qualité.

Comment appliquer cela à votre processus

Votre approche doit être guidée par votre objectif principal pour la restauration.

- Si votre objectif principal est la qualité et la fiabilité maximales : Utilisez toujours le mode de frittage lent et un taux de refroidissement conservateur de 3 à 5°C par minute pour garantir le meilleur résultat possible.

- Si votre objectif principal est le frittage de la zircone : Respectez strictement la température de pointe du fabricant, mais maintenez le contrôle avec un taux de chauffage de ≤15°C/min et un taux de refroidissement de ≤10°C/min.

- Si votre objectif principal est l'efficacité : N'utilisez le frittage rapide que pour les matériaux explicitement conçus à cet effet, et validez toujours les résultats avant de l'utiliser pour une restauration finale du patient.

Maîtriser le cycle thermique transforme votre four d'un simple four en un partenaire de fabrication prévisible et fiable.

Tableau récapitulatif :

| Phase | Paramètre clé | Valeur recommandée |

|---|---|---|

| Chauffage | Taux | ≤15°C par minute |

| Température de pointe | Plage | 1450°C à 1600°C pour la zircone |

| Refroidissement | Taux | 3-5°C par minute (norme sûre) |

| Contrôle global | Précision | ±1°C |

Réalisez un frittage céramique impeccable avec les solutions de four avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons aux laboratoires dentaires des fours haute température précis comme les modèles à moufle, tubulaires, sous vide et sous atmosphère, adaptés à vos besoins uniques grâce à une personnalisation poussée. Assurez des restaurations cohérentes et de haute qualité — contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer votre processus !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours de frittage dentaire et de porcelaine ?Des outils de précision pour des restaurations dentaires de qualité supérieure

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Qu'est-ce que le frittage en dentisterie ? La clé des restaurations en zircone durables et à haute résistance