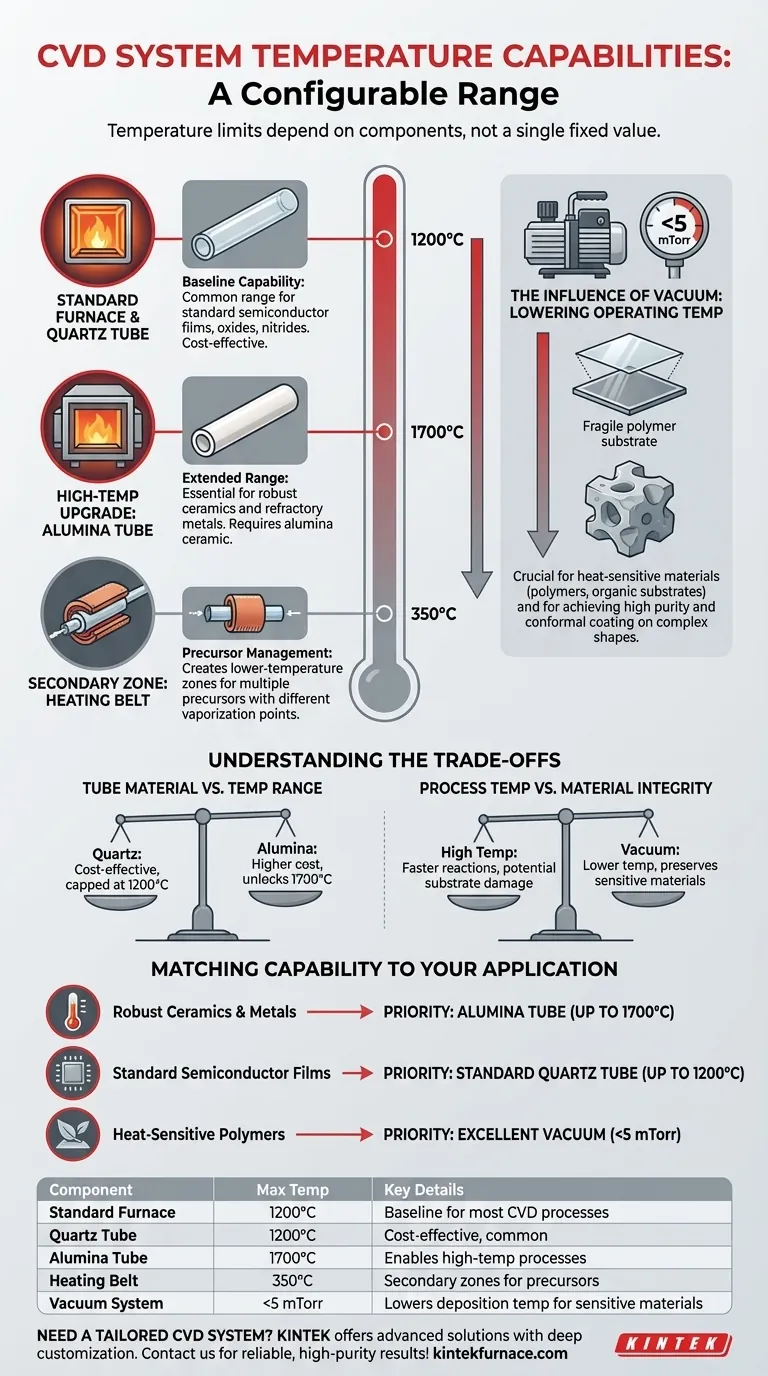

En bref, la température maximale d'un système de dépôt chimique en phase vapeur (CVD) n'est pas une valeur unique, mais dépend de sa configuration. Les fours standard équipés de tubes de processus en quartz peuvent atteindre 1200 °C, tandis que le remplacement par un tube en alumine peut augmenter cette capacité jusqu'à 1700 °C. De plus, des éléments chauffants secondaires, tels qu'une ceinture chauffante, peuvent créer des zones de température distinctes allant jusqu'à 350 °C pour la gestion des précurseurs.

La véritable capacité de température d'un système CVD est définie par ses composants — principalement le matériau du tube de processus — et sa capacité à utiliser le vide pour abaisser la température de dépôt requise pour les matériaux sensibles.

Facteurs définissant la capacité de température

Pour comprendre pleinement les performances thermiques d'un système CVD, vous devez regarder au-delà de la température maximale du four et considérer les composants clés qui dictent la plage de fonctionnement pratique.

La limite du four principal

L'élément chauffant principal, le four, est généralement conçu pour une température maximale de 1200 °C. Cela sert de capacité de base pour la plupart des processus CVD standard.

Le rôle critique du tube de processus

Le matériau du tube placé à l'intérieur du four est le facteur le plus important.

- Tubes en quartz : Ils sont courants et peuvent fonctionner en toute sécurité jusqu'à 1200 °C, ce qui correspond à la limite standard du four.

- Tubes en alumine : Pour les processus nécessitant des températures plus élevées, un tube en céramique d'alumine est nécessaire. Cela permet d'étendre la température de fonctionnement maximale du système jusqu'à 1700 °C.

Création de zones de chaleur secondaires

Pour les processus impliquant plusieurs précurseurs avec différents points de vaporisation, une ceinture chauffante supplémentaire peut être ajoutée. Cette ceinture s'enroule autour des lignes de gaz à l'extérieur du four principal et peut créer une zone séparée à température plus basse allant jusqu'à 350 °C pour préchauffer un second précurseur.

Température de fonctionnement par rapport à la température maximale

La température maximale réalisable n'est qu'une partie de l'histoire. La véritable force d'un système CVD réside dans son contrôle précis sur une large plage, y compris à des températures beaucoup plus basses.

L'influence du vide

Les systèmes CVD sont équipés de pompes à vide, atteignant une pression de base inférieure à 5 mTorr. En réduisant la pression du système, vous pouvez abaisser la température nécessaire à la survenue des réactions chimiques.

Ce principe est crucial lorsque l'on travaille avec des matériaux sensibles à la chaleur dont les propriétés structurelles ou chimiques seraient compromises à des températures élevées.

Pourquoi la pureté et le contrôle sont importants

Le contrôle précis de la température, combiné à la gestion du débit de gaz et de la pression, est ce qui permet les avantages clés du CVD. Ce contrôle est directement responsable de la production de films avec une pureté exceptionnellement élevée (souvent > 99,995 %) et une épaisseur uniforme.

Étant donné que les réactifs sont à l'état gazeux, ils peuvent s'écouler autour et recouvrir des géométries complexes et irrégulières d'une couche hautement conforme, un résultat difficile à obtenir avec des méthodes de dépôt en champ de vision direct.

Comprendre les compromis

Le choix de la bonne configuration implique d'équilibrer des exigences contradictoires. Comprendre ces compromis est essentiel pour un processus réussi.

Matériau du tube par rapport à la plage de température

Le choix est simple mais critique : l'utilisation d'un tube en quartz standard est rentable et suffisante pour de nombreuses applications, mais plafonne votre processus à 1200 °C. Si vos matériaux l'exigent, vous devez investir dans un tube en alumine plus coûteux pour débloquer la plage de 1700 °C.

Température du processus par rapport à l'intégrité du matériau

Bien que des températures élevées puissent augmenter les vitesses de réaction, elles peuvent également endommager le substrat sous-jacent. Vous devez toujours évaluer la nécessité d'une température de dépôt élevée par rapport à la stabilité thermique du matériau que vous recouvrez. Tirer parti de la capacité de vide du système est la principale méthode pour résoudre ce conflit.

Adapter la capacité de température à votre application

Votre objectif spécifique déterminera la configuration du système nécessaire.

- Si votre objectif principal est de déposer des céramiques robustes ou des métaux réfractaires : Vous devez privilégier un système qui prend en charge un tube de processus en alumine pour atteindre en toute sécurité des températures allant jusqu'à 1700 °C.

- Si votre objectif principal concerne les films semi-conducteurs standard, les oxydes ou les nitrures : Un système standard avec un tube en quartz capable de 1200 °C est généralement suffisant et la configuration la plus courante.

- Si votre objectif principal est de revêtir des polymères ou des substrats organiques sensibles à la chaleur : Votre priorité doit être un excellent contrôle du vide (< 5 mTorr), ce qui vous permet de réduire considérablement les températures de dépôt et de préserver votre matériau.

En fin de compte, le choix du bon système CVD consiste à faire correspondre ses capacités thermiques et de vide spécifiques aux exigences précises de vos matériaux et du résultat souhaité.

Tableau récapitulatif :

| Composant | Température maximale | Détails clés |

|---|---|---|

| Four standard | 1200°C | Base pour la plupart des processus CVD |

| Tube en quartz | 1200°C | Rentable, courant pour les applications standard |

| Tube en alumine | 1700°C | Permet des processus à haute température pour les céramiques et les métaux |

| Ceinture chauffante | 350°C | Crée des zones secondaires pour la gestion des précurseurs |

| Système de vide | <5 mTorr | Abaisse la température de dépôt pour les matériaux sensibles |

Vous avez besoin d'un système CVD adapté aux exigences de température uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre gamme de produits, comprenant des fours Muffle, Tube, Rotatifs, à Vide et sous Atmosphère, est améliorée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux — que vous travailliez avec des polymères sensibles à la chaleur ou des céramiques à haute température. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de dépôt avec des résultats fiables et de haute pureté !

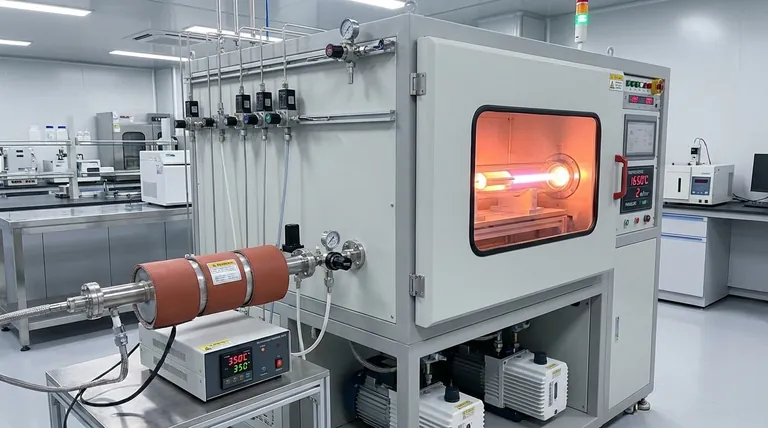

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température