Essentiellement, les fours rotatifs sont les bêtes de somme du traitement des matériaux à haute température. Leurs principales applications industrielles se trouvent en métallurgie pour la création de métaux et d'alliages, en traitement chimique pour induire des réactions thermiques comme la calcination, et dans la fabrication de matériaux avancés pour produire de tout, du ciment et des céramiques aux composants de batteries.

L'immense polyvalence d'un four rotatif découle de sa conception fondamentale : un tube tournant lentement qui garantit un chauffage exceptionnellement uniforme. Ce principe de base en fait le choix définitif pour tout processus exigeant un contrôle thermique précis sur les poudres, les granulés ou d'autres solides en vrac.

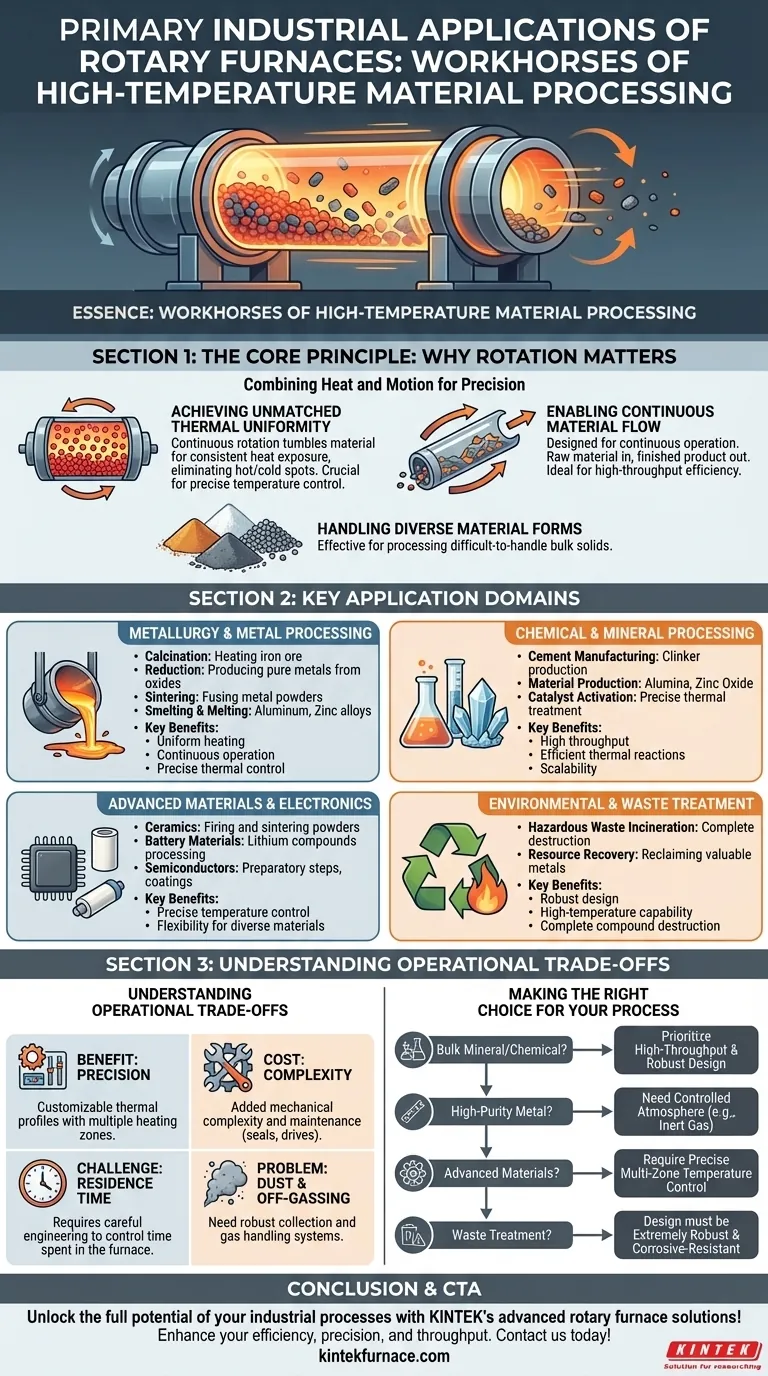

Le principe de base : pourquoi la rotation est importante

L'efficacité d'un four rotatif ne se résume pas à la chaleur ; il s'agit de la combinaison de la chaleur et du mouvement. Cette approche dynamique résout des problèmes inhérents aux fours statiques, basés sur des lots.

Atteindre une uniformité thermique inégalée

La rotation continue fait doucement culbuter le matériau à l'intérieur du four. Cette action garantit que chaque particule est exposée de manière constante et uniforme à la source de chaleur, éliminant les points chauds et les points froids.

Cette uniformité est essentielle pour les processus où un contrôle précis de la température dicte les propriétés finales du matériau, évitant les résultats sous-traités ou surtraités.

Permettre un flux de matière continu

Contrairement aux fours statiques qui fonctionnent par lots distincts, les fours rotatifs sont conçus pour un fonctionnement continu. La matière première est introduite à une extrémité du tube incliné et se déplace lentement vers l'autre extrémité au fur et à mesure de sa rotation, émergeant comme un produit fini.

Cette conception est idéale pour les environnements industriels à haut débit qui nécessitent un flux de production constant et prévisible, maximisant l'efficacité de la production.

Manipulation de formes de matériaux diverses

L'action de culbutage est exceptionnellement efficace pour traiter une large gamme de matériaux difficiles à manipuler dans d'autres types de fours. Cela inclut les poudres fines, les granulés, les pastilles et autres solides en vrac.

Domaines d'application clés expliqués

La combinaison d'un chauffage uniforme et d'un flux continu rend le four rotatif indispensable dans plusieurs grandes industries. Le processus spécifique effectué à l'intérieur du four définit son application.

Métallurgie et traitement des métaux

En métallurgie, ces fours sont cruciaux pour transformer les minerais et les poudres bruts en métaux raffinés. Les processus clés incluent :

- Calcination : Chauffage du minerai de fer pour le préparer au bouletage et à la fusion.

- Réduction : Élimination de l'oxygène des oxydes métalliques pour produire des métaux purs.

- Frittage : Fusion de poudres métalliques pour créer des pièces denses et solides.

- Fusion et fondage : Utilisés pour les métaux à basse température comme l'aluminium et les alliages de zinc.

Traitement chimique et minéral

L'industrie chimique s'appuie sur les fours rotatifs, souvent appelés fours dans ce contexte, pour les réactions thermiques à grande échelle.

- Fabrication de ciment : La production de clinker de ciment est l'une des applications les plus courantes au niveau mondial.

- Production de matériaux : Utilisés pour fabriquer de l'alumine, de la vermiculite et de l'oxyde de zinc.

- Activation de catalyseurs : Chauffage précis des matériaux pour activer leurs propriétés catalytiques.

Matériaux avancés et électronique

Pour les matériaux haute performance, le contrôle précis offert par un four rotatif est primordial.

- Céramiques : Cuisson et frittage de poudres céramiques pour créer des composants denses et uniformes.

- Matériaux de batterie : Grillage et traitement de poudres comme les composés de lithium pour une utilisation dans les batteries modernes.

- Semi-conducteurs : Utilisés dans les étapes préparatoires à la création de matériaux semi-conducteurs et de revêtements spécialisés.

Traitement de l'environnement et des déchets

La robustesse et les hautes températures atteignables dans les fours rotatifs les rendent idéaux pour le traitement des déchets.

- Incinération de déchets dangereux : Les hautes températures et le long temps de résidence garantissent la destruction complète des composés organiques dangereux.

- Récupération de ressources : Chauffage de sous-produits industriels ou de déchets pour récupérer des métaux précieux ou d'autres substances.

Comprendre les compromis opérationnels

Bien que incroyablement polyvalents, les fours rotatifs comportent des considérations de conception et des limitations spécifiques qui doivent être comprises.

L'avantage de la précision contre le coût de la complexité

La capacité à avoir plusieurs zones de chauffage contrôlées indépendamment permet des profils thermiques hautement personnalisés. Cependant, les joints rotatifs, le mécanisme d'entraînement et les structures de support ajoutent une couche de complexité mécanique et de maintenance par rapport à un simple four statique.

Le défi du temps de résidence

Bien que le débit soit élevé, le contrôle du temps exact qu'un matériau passe dans le four (temps de résidence) dépend de la vitesse de rotation du tube, de l'angle d'inclinaison et des caractéristiques d'écoulement du matériau. Obtenir une distribution très étroite du temps de résidence nécessite une ingénierie soignée.

Le problème de la poussière et du dégagement gazeux

L'action de culbutage, bien que bénéfique pour le chauffage, peut créer une quantité importante de poussière avec les poudres fines. Cela nécessite des systèmes robustes de collecte de poussière et de traitement des gaz pour gérer les émissions et prévenir les pertes de produit.

Faire le bon choix pour votre processus

L'application idéale pour un four rotatif dépend entièrement de votre matériau, du résultat souhaité et de la transformation thermique spécifique requise.

- Si votre objectif principal est le traitement des minéraux ou produits chimiques en vrac : Privilégiez une conception à haut débit et économe en énergie, adaptée à un fonctionnement continu et à une manipulation robuste des matériaux.

- Si votre objectif principal est la production de métaux ou d'alliages de haute pureté : Vous avez besoin d'un four capable de maintenir une atmosphère contrôlée (par exemple, gaz inerte ou réducteur) pour éviter une oxydation indésirable.

- Si votre objectif principal est le développement de matériaux avancés : Vous avez besoin d'un contrôle précis de la température multizone et de la flexibilité pour ajuster la vitesse de rotation et le temps de résidence.

- Si votre objectif principal est le traitement des déchets ou la récupération des ressources : La conception doit être extrêmement robuste, construite avec des matériaux capables de résister aux composés corrosifs et aux très hautes températures.

En fin de compte, la force du four rotatif réside dans sa capacité unique à transformer des matériaux en vrac grâce à un mouvement contrôlé, uniforme et continu.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Avantages clés |

|---|---|---|

| Métallurgie et traitement des métaux | Calcination, Réduction, Frittage, Fusion | Chauffage uniforme, Fonctionnement continu, Contrôle thermique précis |

| Traitement chimique et minéral | Fabrication de ciment, Activation de catalyseurs, Production de matériaux | Débit élevé, Réactions thermiques efficaces, Évolutivité |

| Matériaux avancés et électronique | Cuisson de céramiques, Traitement de matériaux de batterie, Préparation de semi-conducteurs | Contrôle précis de la température, Flexibilité pour divers matériaux |

| Traitement de l'environnement et des déchets | Incinération de déchets dangereux, Récupération de ressources | Conception robuste, Capacité haute température, Destruction complète des composés |

Débloquez tout le potentiel de vos processus industriels avec les solutions de fours rotatifs avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à la métallurgie, au traitement chimique, aux matériaux avancés et au traitement des déchets. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, tubulaires, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité, votre précision et votre débit !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés