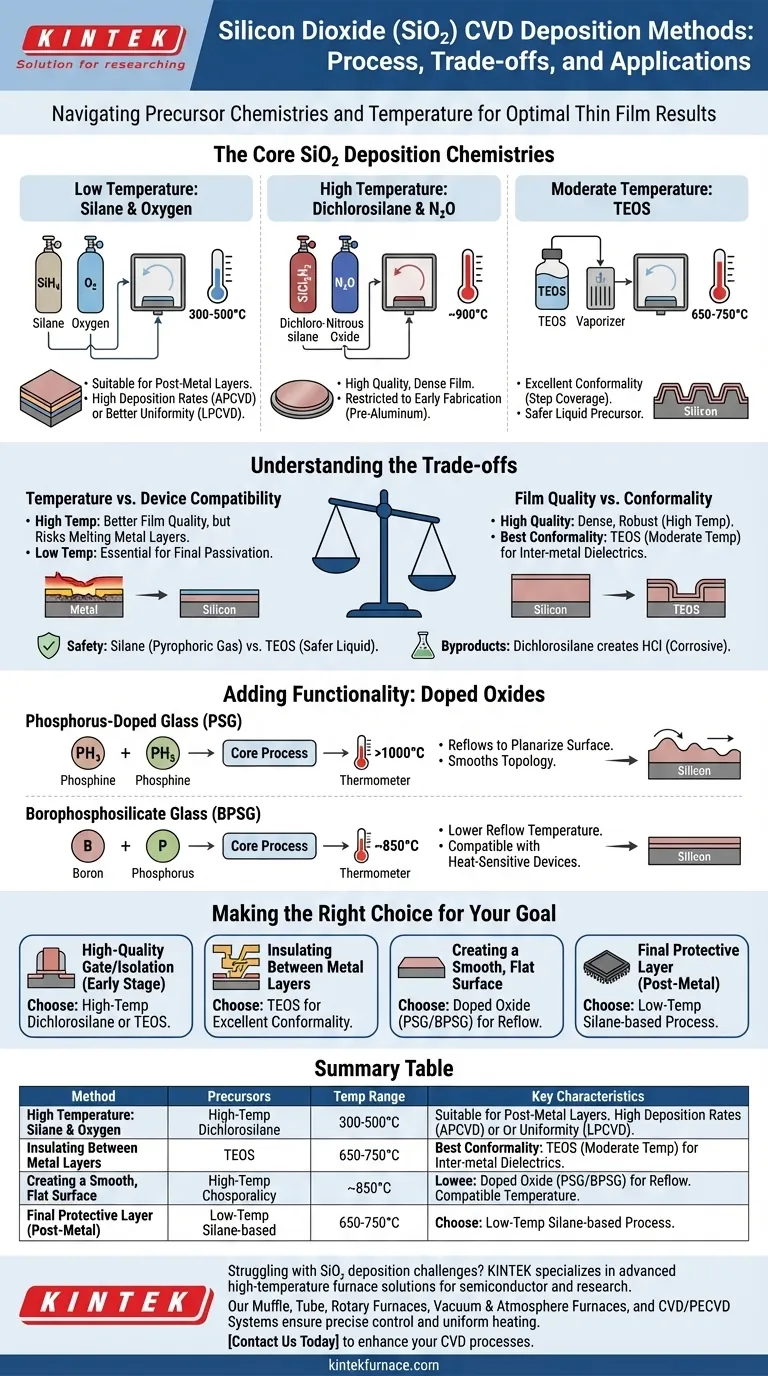

En bref, les principales méthodes de dépôt de dioxyde de silicium (SiO₂) par dépôt chimique en phase vapeur (CVD) impliquent la réaction de gaz précurseurs spécifiques à différentes températures. Les trois chimies les plus courantes sont la réaction du silane avec l'oxygène à basse température (300-500°C), la réaction du dichlorosilane avec l'oxyde nitreux à haute température (~900°C), et la décomposition thermique du tétraéthylorthosilicate (TEOS) à des températures modérées (650-750°C).

Choisir une méthode de dépôt de SiO₂ ne consiste pas à trouver la "meilleure", mais à faire un compromis stratégique. La décision dépend de la température de dépôt requise, de la complexité géométrique du dispositif et de la qualité souhaitée du film résultant.

Les principales chimies de dépôt de SiO₂

Chaque voie chimique pour la création de SiO₂ offre un ensemble distinct de caractéristiques. Le choix est déterminé par les exigences spécifiques de l'étape de fabrication.

Silane et Oxygène (Basse Température)

Ce processus fait réagir le gaz silane (SiH₄) avec l'oxygène (O₂) à des températures relativement basses, généralement entre 300°C et 500°C.

Il est souvent réalisé dans des systèmes CVD à pression atmosphérique (APCVD) pour des taux de dépôt élevés, ou CVD à basse pression (LPCVD) pour une meilleure uniformité. Sa nature à basse température le rend adapté aux étapes de dépôt qui ont lieu après que des couches métalliques sensibles à la température ont déjà été fabriquées.

Dichlorosilane et Oxyde Nitreux (Haute Température)

Cette méthode utilise du dichlorosilane (SiCl₂H₂) et de l'oxyde nitreux (N₂O) à environ 900°C.

La haute température donne un film de dioxyde de silicium très dense et de très haute qualité. Cependant, cette température restreint son utilisation aux premières étapes de fabrication, avant que l'aluminium ou d'autres métaux à bas point de fusion ne soient présents sur le dispositif.

Tétraéthylorthosilicate (TEOS)

Ce processus implique la décomposition thermique d'un précurseur liquide, le tétraéthylorthosilicate (TEOS), à des températures comprises entre 650°C et 750°C.

Le TEOS est réputé pour produire des films avec une excellente conformalité, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et non planes avec des marches abruptes. Ceci, combiné à sa forme liquide plus sûre par rapport au gaz silane pyrophorique, en fait un élément essentiel de la fabrication moderne de semi-conducteurs.

Comprendre les compromis

Choisir le bon processus exige d'équilibrer des facteurs concurrents. Ce que l'on gagne dans un domaine, on le sacrifie souvent dans un autre.

Température vs. Compatibilité des dispositifs

C'est le compromis le plus critique. Les processus à haute température comme la méthode au dichlorosilane produisent d'excellents films mais peuvent endommager ou faire fondre les couches métalliques précédemment déposées.

Les processus à basse température utilisant du silane sont essentiels pour les couches déposées tardivement dans le flux de fabrication, comme la couche de passivation protectrice finale sur les plots de liaison métalliques.

Qualité du film et conformalité

Les films de haute qualité sont denses, uniformes et électriquement robustes. Généralement, des températures de dépôt plus élevées produisent des films de meilleure qualité.

Cependant, la conformalité, ou couverture de marche, est tout aussi critique pour isoler les caractéristiques verticales microscopiques d'une puce moderne. Les processus basés sur le TEOS offrent la meilleure conformalité, ce qui les rend indispensables pour les diélectriques inter-métalliques.

Sécurité et sous-produits

Le choix du précurseur a des implications importantes en matière de sécurité. Le silane (SiH₄) est un gaz pyrophorique qui s'enflamme au contact de l'air, nécessitant des protocoles de manipulation stricts. Le TEOS est un liquide, beaucoup plus sûr à stocker et à manipuler.

De plus, certaines réactions produisent des sous-produits corrosifs. Le processus au dichlorosilane, par exemple, crée de l'acide chlorhydrique (HCl), qui doit être géré pour éviter d'endommager l'équipement et la tranche.

Ajout de fonctionnalités : Oxydes dopés

Parfois, le dioxyde de silicium pur ne suffit pas. Des impuretés peuvent être intentionnellement ajoutées pendant le dépôt pour modifier les propriétés du film. C'est ce qu'on appelle le dopage.

Verre dopé au phosphore (PSG)

En ajoutant du gaz phosphine (PH₃) au processus CVD, on crée du verre dopé au phosphore, ou PSG.

Le principal avantage du PSG est qu'il "refond", ou s'adoucit et se lisse, à des températures supérieures à 1000°C. Ceci est utilisé pour planariser la surface, créant une topologie plus plate pour les couches ultérieures.

Verre borophosphosilicate (BPSG)

En ajoutant à la fois des précurseurs de bore et de phosphore, on crée du verre borophosphosilicate, ou BPSG.

Le principal avantage du BPSG est sa température de refusion plus basse d'environ 850°C. Cette capacité à planariser une surface à une température plus basse le rend plus compatible avec les dispositifs qui ne peuvent pas tolérer la chaleur élevée requise pour refondre le PSG standard.

Faire le bon choix pour votre objectif

Votre application dicte la stratégie optimale de dépôt de SiO₂.

- Si votre objectif principal est un oxyde de grille ou d'isolation de haute qualité au début du processus : Un processus à haute température au dichlorosilane ou au TEOS est le choix idéal.

- Si votre objectif principal est l'isolation entre les couches métalliques : Un processus à base de TEOS est préférable pour son excellente conformalité et sa température modérée.

- Si votre objectif principal est de créer une surface lisse et plane pour les couches ultérieures : Utilisez un oxyde dopé comme le PSG ou le BPSG pour exploiter leurs propriétés de refusion thermique.

- Si votre objectif principal est une couche protectrice finale sur le dispositif fini : Un processus à basse température à base de silane est nécessaire pour éviter d'endommager les circuits métalliques sous-jacents.

En fin de compte, maîtriser le dépôt de SiO₂ consiste à comprendre vos contraintes et à sélectionner le processus chimique qui correspond le mieux à votre objectif technique spécifique.

Tableau récapitulatif :

| Méthode | Précurseurs | Plage de températures | Caractéristiques clés |

|---|---|---|---|

| Silane et Oxygène | SiH₄, O₂ | 300-500°C | Basse température, convient aux couches post-métal |

| Dichlorosilane et Oxyde Nitreux | SiCl₂H₂, N₂O | ~900°C | Film dense de haute qualité, premières étapes de fabrication |

| TEOS | TEOS | 650-750°C | Excellente conformalité, précurseur liquide plus sûr |

Vous rencontrez des défis de dépôt de SiO₂ dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées à la recherche sur les semi-conducteurs et les matériaux. Nos fours à moufle, tubulaires, rotatifs, fours sous vide et sous atmosphère, ainsi que nos systèmes CVD/PECVD, soutenus par une personnalisation approfondie, garantissent un contrôle précis de la température et un chauffage uniforme pour une qualité de film optimale. Que vous ayez besoin de processus à basse température pour les dispositifs sensibles ou de revêtements à haute conformalité, nous vous proposons des solutions fiables et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer vos processus CVD et accélérer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température