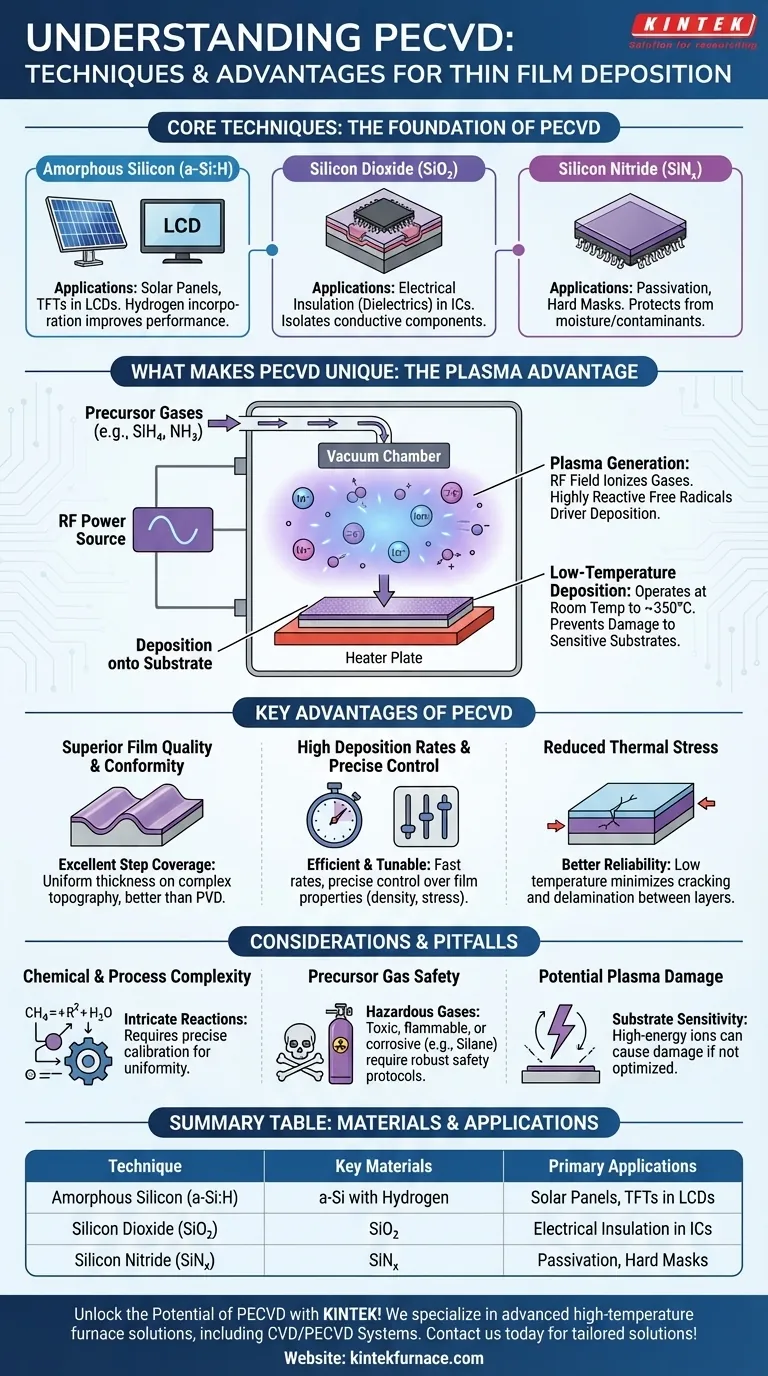

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui prend en charge le dépôt de plusieurs couches minces essentielles pour la microfabrication. Les principales techniques impliquent la création de couches de silicium amorphe (a-Si), de dioxyde de silicium (SiO₂) et de nitrure de silicium (SiNₓ). Ce sont des matériaux fondamentaux pour la fabrication de semi-conducteurs, de cellules solaires et de divers dispositifs électroniques.

La valeur essentielle du PECVD n'est pas seulement les matériaux qu'il peut déposer, mais comment il réalise le dépôt. En utilisant du plasma pour dynamiser les gaz précurseurs, le PECVD permet la création de films minces uniformes de haute qualité à des températures nettement inférieures à celles des méthodes thermiques traditionnelles, ce qui le rend compatible avec les substrats sensibles.

Qu'est-ce qui rend la technique PECVD unique ?

Comprendre le PECVD nécessite de regarder au-delà des films résultants et de se concentrer sur le processus lui-même. Ses avantages distincts découlent de son utilisation du plasma au lieu de la chaleur élevée pour entraîner les réactions chimiques.

Le rôle du plasma

Le PECVD introduit des gaz précurseurs dans une chambre à vide, puis utilise un champ électrique à radiofréquence (RF) pour les ioniser, créant un plasma lumineux.

Ce plasma contient des radicaux libres hautement réactifs. Ce sont ces particules énergisées qui entraînent le dépôt sur le substrat, plutôt que de dépendre uniquement de l'énergie thermique.

Dépôt à basse température

C'est l'avantage le plus important de la technique. Alors que le dépôt chimique en phase vapeur (CVD) conventionnel nécessite des températures très élevées (souvent >600°C), le PECVD peut fonctionner de la température ambiante à environ 350°C.

Ce faible budget thermique prévient les dommages aux composants ou substrats sous-jacents qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, certains métaux ou les couches de dispositifs fabriquées précédemment.

Configuration distincte du système

Un système PECVD est conçu spécifiquement pour ce processus plasma. Il diffère des autres méthodes de dépôt comme le dépôt physique en phase vapeur (PVD) par ses composants clés.

Ceux-ci comprennent une source d'alimentation RF spécialisée pour générer le plasma, des systèmes de distribution de gaz précis pour la livraison des précurseurs et des pompes à vide capables de maintenir les basses pressions requises pour un plasma stable.

Un regard plus attentif sur les techniques de dépôt de base

Le processus unique du PECVD le rend idéal pour le dépôt de types spécifiques de films essentiels dans l'électronique moderne.

Dépôt de silicium amorphe (a-Si:H)

Cette technique est largement utilisée dans la fabrication de panneaux solaires et de transistors à couches minces (TFT) que l'on trouve dans les écrans LCD. Le processus plasma permet d'incorporer de l'hydrogène dans le film de silicium amorphe, ce qui "passivise" les défauts et améliore les performances électroniques.

Dépôt de dioxyde de silicium (SiO₂)

Le PECVD est utilisé pour faire croître des films de dioxyde de silicium de haute qualité qui servent d'excellents isolants électriques (diélectriques). Ces couches sont cruciales pour isoler les composants conducteurs les uns des autres au sein d'un circuit intégré.

Dépôt de nitrure de silicium (SiNₓ)

Les films de nitrure de silicium sont appréciés pour leur densité et leur stabilité chimique. Ils sont principalement utilisés comme couche de passivation pour protéger la surface d'une micropuce de l'humidité et des contaminants, ou comme masque dur pour les étapes de gravure ultérieures. Le processus à basse température prévient le stress et les dommages au dispositif sous-jacent.

Comprendre les avantages clés

La nature à basse température et pilotée par plasma du PECVD se traduit par plusieurs avantages tangibles pour la fabrication de dispositifs.

Qualité de film et conformité supérieures

Le PECVD offre une excellente couverture d'étape, ce qui signifie qu'il peut déposer un film d'épaisseur uniforme sur des surfaces à topographie complexe et non plane. Cette "conformité" est bien meilleure que les méthodes en ligne de mire comme le PVD.

Taux de dépôt et contrôle élevés

Le processus plasma est très efficace, permettant des taux de dépôt rapides qui améliorent le débit de fabrication. De plus, des paramètres comme le débit de gaz, la pression et la puissance RF permettent un contrôle précis des propriétés du film déposé, telles que sa densité, son indice de réfraction et sa contrainte.

Réduction du stress thermique

Lors de la superposition de matériaux avec des coefficients de dilatation thermique différents, le traitement à haute température peut provoquer la fissuration ou le délaminage des films lors du refroidissement. La nature à basse température du PECVD réduit considérablement ce stress thermique, conduisant à une meilleure fiabilité du dispositif et une meilleure qualité de liaison.

Pièges courants et considérations

Bien que puissante, la technique PECVD n'est pas sans complexités et nécessite une gestion minutieuse pour obtenir des résultats optimaux.

Complexité chimique et de processus

L'environnement plasma implique des réactions chimiques complexes qui peuvent être plus difficiles à modéliser et à contrôler que les processus purement thermiques. L'obtention d'une uniformité de film et de propriétés reproductibles nécessite un étalonnage précis du système.

Sécurité des gaz précurseurs

Les gaz utilisés en PECVD, tels que le silane (SiH₄) et l'ammoniac (NH₃), sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité robustes, des systèmes de détection de gaz et des procédures de manipulation appropriées.

Potentiel de dommages induits par le plasma

Bien que le processus soit considéré comme "doux", les ions à haute énergie dans le plasma peuvent parfois causer des dommages physiques ou électriques à des substrats ou des couches de dispositifs extrêmement sensibles si les paramètres du processus ne sont pas optimisés correctement.

Faire le bon choix pour votre objectif

Pour déterminer si le PECVD est la bonne technique, vous devez aligner ses points forts avec les contraintes principales de votre projet.

- Si votre objectif principal est la compatibilité avec des substrats sensibles : Le processus à basse température du PECVD est son avantage le plus significatif, prévenant les dommages thermiques aux polymères ou aux couches métalliques préexistantes.

- Si votre objectif principal est de créer des couches diélectriques ou de passivation de haute qualité : La capacité à déposer des films de SiO₂ et de SiNₓ denses et uniformes pour l'isolation et la protection est un point fort essentiel de la technique.

- Si votre objectif principal est de recouvrir des surfaces complexes et non planes : Le PECVD offre une conformité et une couverture d'étape supérieures à de nombreuses méthodes de dépôt en ligne de mire, assurant un revêtement complet et uniforme.

En fin de compte, le PECVD vous permet d'élaborer des couches minces avancées dans des applications où le budget thermique est une contrainte critique.

Tableau récapitulatif :

| Technique | Matériaux clés | Applications principales |

|---|---|---|

| Silicium amorphe (a-Si:H) | a-Si avec hydrogène | Panneaux solaires, TFT dans les écrans LCD |

| Dioxyde de silicium (SiO₂) | SiO₂ | Isolation électrique dans les CI |

| Nitrure de silicium (SiNₓ) | SiNₓ | Passivation, masques durs |

Débloquez le potentiel du PECVD pour votre laboratoire avec KINTEK ! Nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, soutenues par une R&D exceptionnelle et une fabrication interne. Nos capacités de personnalisation approfondies garantissent que nous pouvons répondre précisément à vos besoins expérimentaux uniques, que vous travailliez avec des semi-conducteurs, des cellules solaires ou d'autres dispositifs électroniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes PECVD sur mesure peuvent améliorer vos processus de dépôt de couches minces et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces