Dans l'industrie des semi-conducteurs, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus fondamental utilisé pour déposer des couches minces critiques, telles que le dioxyde de silicium et le nitrure de silicium, sur des tranches (wafers). Ces couches servent d'isolants essentiels entre les couches conductrices, de barrières protectrices pour la puce finie et de composants fonctionnels dans des dispositifs tels que les transistors et les LED. Son principal avantage est la capacité d'effectuer ce dépôt à basse température, préservant ainsi l'intégrité des structures précédemment fabriquées sur la puce.

La valeur centrale du PECVD ne réside pas seulement dans ce qu'il dépose, mais dans la manière dont il le fait. En utilisant un plasma riche en énergie au lieu d'une chaleur élevée, il permet aux fabricants de construire des microcircuits complexes et multicouches sans endommager les composants délicats et thermosensibles déjà présents sur la tranche.

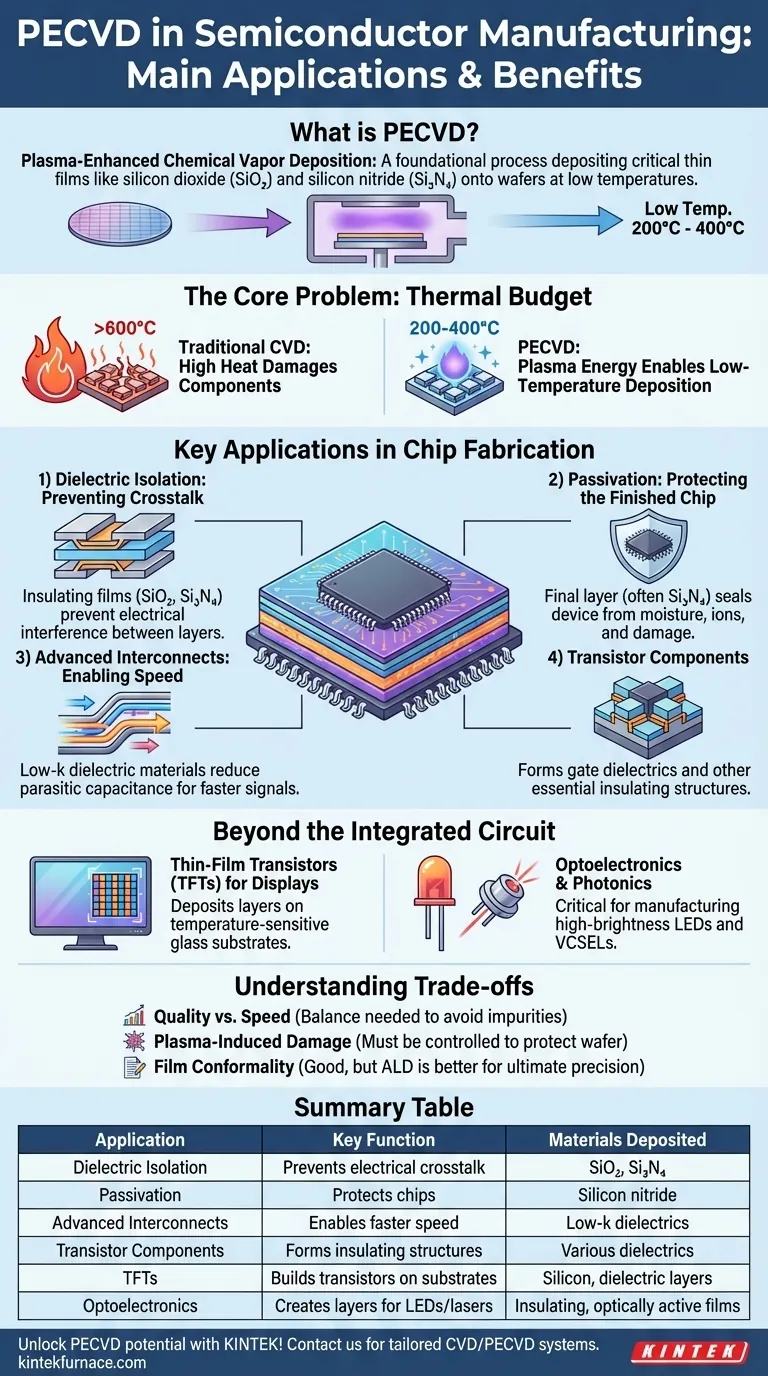

Le Problème Central Résolu par le PECVD : Le Budget Thermique

Les microcircuits modernes sont construits verticalement, couche par couche. Le défi central est d'ajouter de nouvelles couches sans faire fondre ou altérer celles du dessous. Cette contrainte est connue sous le nom de budget thermique.

La Limitation du CVD Traditionnel

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent supérieures à 600 °C) pour fournir l'énergie nécessaire aux réactions chimiques pour se produire et former une couche sur la surface de la tranche.

Cette chaleur élevée est incompatible avec de nombreuses étapes de la fabrication moderne des puces. Des composants tels que les interconnexions en aluminium ou les régions de transistors précisément dopées seraient détruits ou modifiés par de telles températures.

Comment le Plasma Permet le Dépôt à Basse Température

Le PECVD contourne la nécessité d'une énergie thermique élevée en créant un plasma, un gaz ionisé contenant des espèces hautement réactives.

Ce plasma fournit l'énergie d'activation pour les réactions chimiques, permettant le dépôt de couches de haute qualité à des températures beaucoup plus basses, généralement entre 200 °C et 400 °C. Cela résout efficacement le problème du budget thermique.

Applications Clés dans la Fabrication de Puces

La capacité du PECVD à fonctionner à basse température le rend indispensable pour le dépôt de plusieurs types de couches tout au long du processus de fabrication des puces.

Isolation Diélectrique : Prévention des Interférences (Crosstalk)

L'application la plus courante du PECVD est le dépôt de couches isolantes comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Ces couches diélectriques sont placées entre les couches de câblage métallique pour empêcher les signaux électriques d'interférer les uns avec les autres, un phénomène connu sous le nom de crosstalk. Cette isolation électrique est fondamentale pour le fonctionnement de tout circuit intégré.

Passivation : Protection de la Puce Finie

La couche finale appliquée sur une puce est souvent une couche de passivation, généralement en nitrure de silicium.

Cette couche durable agit comme une barrière robuste, scellant le dispositif contre l'humidité, les ions mobiles et les dommages physiques pendant l'encapsulation et le fonctionnement. Cela améliore considérablement la fiabilité à long terme de la puce.

Interconnexions Avancées : Favoriser la Vitesse

Dans les puces haute performance, la vitesse à laquelle les signaux voyagent à travers les fils est critique. Le PECVD est utilisé pour déposer des matériaux diélectriques à faible k.

Ces isolants avancés ont une constante diélectrique (k) inférieure à celle du SiO₂ traditionnel, réduisant la capacité parasite entre les fils adjacents. Cela permet aux signaux de se propager plus rapidement et réduit la consommation d'énergie.

Composants de Transistor

Le PECVD est également utilisé pour déposer des couches qui font partie du transistor lui-même, telles que les diélectriques de grille ou d'autres structures isolantes au sein de l'architecture complexe et tridimensionnelle des transistors modernes.

Au-delà du Circuit Intégré

L'utilité du PECVD s'étend à d'autres dispositifs semi-conducteurs critiques qui partagent des principes de fabrication similaires.

Alimenter les Écrans avec des Transistors à Couche Mince (TFT)

Les écrans LCD et OLED modernes reposent sur une vaste matrice de transistors à couche mince (TFT) sur un substrat de verre pour contrôler chaque pixel.

Étant donné que le substrat en verre ne peut pas résister aux températures élevées, le PECVD est la méthode essentielle pour déposer les couches de silicium et diélectriques nécessaires à la construction de ces transistors.

Optoélectronique et Photonique

Le PECVD est vital pour la fabrication de dispositifs optoélectroniques tels que les LED haute luminosité et les lasers à cavité verticale émettant par la surface (VCSEL). Il est utilisé pour déposer les couches isolantes, de passivation et optiquement actives requises pour la génération et la gestion de la lumière.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas sans compromis. Un ingénieur compétent doit équilibrer ses avantages par rapport à ses limites.

Qualité vs. Vitesse

Le PECVD offre des vitesses de dépôt très élevées, ce qui est excellent pour le débit de fabrication. Cependant, faire fonctionner le processus trop rapidement peut parfois compromettre la qualité de la couche, entraînant une densité plus faible ou l'incorporation d'impuretés comme l'hydrogène.

Dommages Induits par le Plasma

Le plasma de haute énergie qui permet le dépôt à basse température peut également provoquer des dommages physiques ou électriques à la surface de la tranche s'il n'est pas soigneusement contrôlé. Les paramètres du processus doivent être finement ajustés pour minimiser cet effet.

Conformité de la Couche

Le PECVD offre une bonne conformité, ce qui signifie qu'il peut revêtir les parois latérales des tranchées profondes et des topographies complexes. Cependant, pour les structures 3D les plus exigeantes nécessitant une couverture quasi parfaite, atome par atome, d'autres processus tels que le dépôt par couche atomique (ALD) peuvent être supérieurs, bien qu'à un rythme beaucoup plus lent.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne technologie de dépôt dépend entièrement des exigences spécifiques du dispositif que vous fabriquez.

- Si votre objectif principal est de construire des circuits intégrés multicouches : Le PECVD est la norme de l'industrie pour déposer les couches diélectriques et de passivation nécessaires après la mise en place des premières couches métalliques.

- Si votre objectif principal est la précision ultime et la conformité pour les transistors 3D de pointe : Envisagez une méthode plus lente mais plus précise comme l'ALD pour les couches critiques, atomiquement minces.

- Si votre objectif principal est la fabrication à haut débit pour les écrans ou les cellules solaires : Le PECVD offre la combinaison idéale de traitement à basse température, de vitesse de dépôt élevée et d'une qualité de couche suffisante.

En fin de compte, la capacité du PECVD à dissocier le processus de dépôt de la chaleur élevée est ce qui rend possible la construction de l'électronique moderne complexe, fiable et puissante.

Tableau Récapitulatif :

| Application | Fonction Clé | Matériaux Déposés |

|---|---|---|

| Isolation Diélectrique | Prévient le crosstalk électrique entre les couches métalliques | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) |

| Passivation | Protège les puces de l'humidité et des dommages | Nitrure de silicium |

| Interconnexions Avancées | Permet des vitesses de signal plus rapides avec des diélectriques à faible k | Matériaux diélectriques à faible k |

| Composants de Transistor | Forme des structures isolantes dans les transistors | Diverses couches diélectriques |

| Transistors à Couche Mince (TFT) | Construit des transistors sur des substrats thermosensibles | Couches de silicium et diélectriques |

| Optoélectronique | Crée des couches pour les LED et les lasers | Couches isolantes et optiquement actives |

Libérez tout le potentiel du PECVD pour vos projets de semi-conducteurs avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température