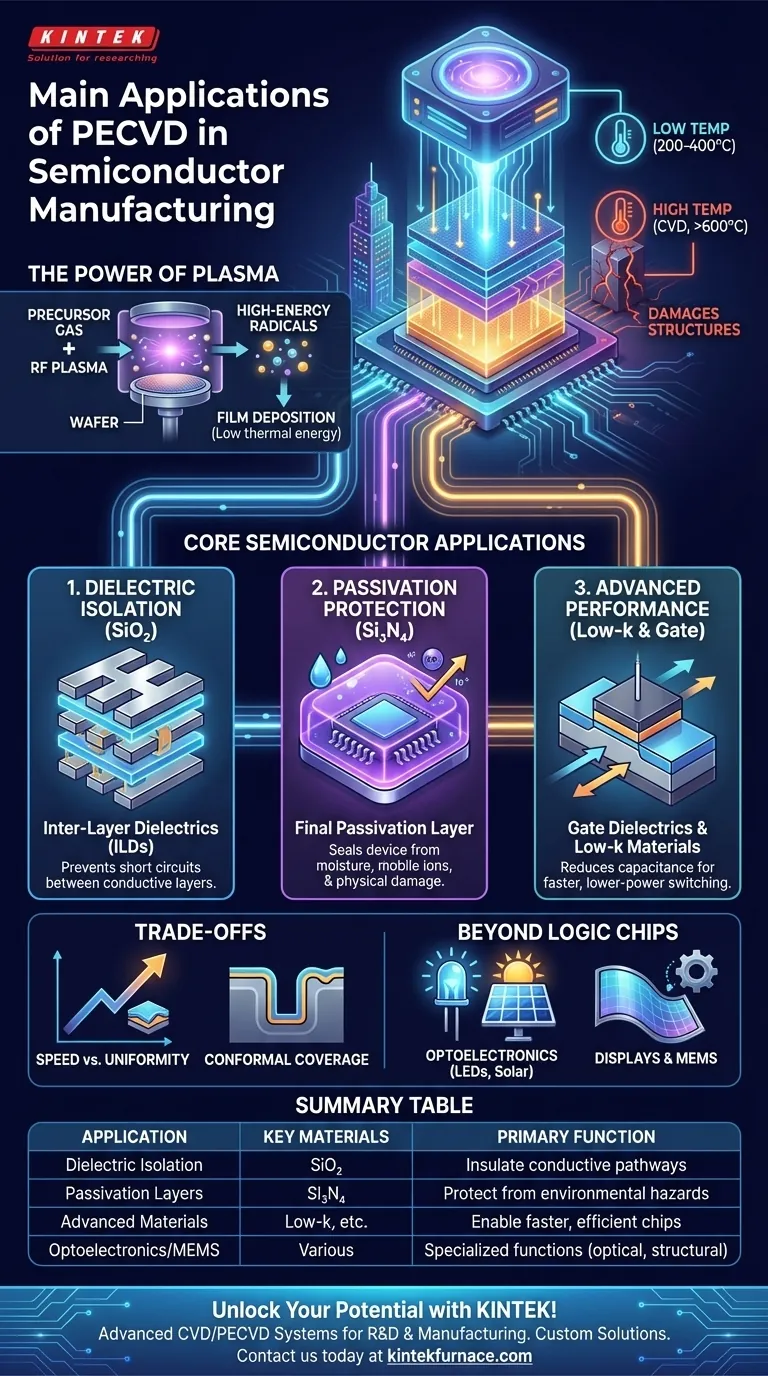

Dans la fabrication de semi-conducteurs, le PECVD est la technologie de base pour déposer les films isolants essentiels qui rendent possibles les puces modernes. Ses applications principales sont la création de couches de haute qualité de dioxyde de silicium (SiO₂) et de nitrure de silicium (Si₃N₄), qui servent à isoler les chemins conducteurs, à construire des condensateurs et à protéger le dispositif fini de l'environnement. L'avantage clé du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à effectuer ce dépôt à basse température, préservant ainsi la structure délicate et multicouche déjà construite sur la tranche de silicium.

La fabrication moderne des puces s'apparente à la construction d'un gratte-ciel avec des milliards de composants électriques minuscules et fragiles à chaque étage. Le PECVD est la technique cruciale qui permet aux fabricants d'ajouter de nouvelles couches isolantes (les étages et les murs) sans la chaleur intense qui ferait fondre et détruirait le câblage complexe déjà installé en dessous.

Le problème fondamental que le PECVD résout

Le défi fondamental dans la construction de circuits intégrés est d'empiler des dizaines de couches fonctionnelles les unes sur les autres. Chaque nouvelle couche doit être ajoutée sans endommager les milliards de transistors et de fils déjà fabriqués.

La nécessité d'un dépôt à basse température

Au fur et à mesure de la construction d'une puce, celle-ci accumule des composants sensibles à la température. Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées (600-800°C ou plus) pour fournir l'énergie nécessaire pour décomposer les gaz précurseurs et former un film.

Ce niveau de chaleur détruirait ou altérerait les propriétés des structures précédemment fabriquées, telles que les interconnexions en aluminium ou les régions de silicium précisément dopées. Le PECVD résout ce problème en fonctionnant à des températures beaucoup plus basses, généralement dans la plage de 200 à 400°C.

Le rôle du plasma

Le PECVD remplace la chaleur extrême par l'énergie d'un plasma. En appliquant un champ électromagnétique (généralement radiofréquence), les gaz précurseurs sont ionisés en un plasma réactif.

Ce plasma contient des électrons à haute énergie qui entrent en collision avec les molécules de gaz, les décomposant en radicaux réactifs. Ces radicaux sont très énergétiques et réagissent facilement à la surface de la tranche pour former un film de haute qualité, le tout sans nécessiter une énergie thermique élevée.

Applications principales dans la fabrication des dispositifs

Le PECVD n'est pas utilisé pour une seule tâche ; c'est un outil polyvalent appliqué à de multiples étapes critiques de la fabrication des puces. Sa fonction principale est toujours le dépôt de films diélectriques (isolants).

Couches diélectriques pour l'isolation

L'application la plus courante est le dépôt de dioxyde de silicium (SiO₂). Considérez cela comme l'isolation autour des "fils" microscopiques en cuivre ou en aluminium (interconnexions) qui traversent la puce.

Ces diélectriques intercouches (ILD) empêchent les signaux électriques de court-circuiter entre les couches conductrices adjacentes ou empilées verticalement, garantissant que les signaux vont là où ils sont censés aller.

Couches de passivation pour la protection

Le nitrure de silicium (Si₃N₄) est un autre film clé déposé par PECVD. Il est incroyablement dense et robuste, ce qui en fait une couche de passivation finale idéale.

Cette couche agit comme une coque protectrice dure sur le circuit intégré achevé. Elle scelle le dispositif contre l'humidité, les ions mobiles (comme le sodium) et les dommages physiques pendant l'encapsulation et l'utilisation, ce qui est essentiel pour la fiabilité à long terme.

Diélectriques de grille et matériaux low-k

Dans certaines applications, le PECVD est utilisé pour déposer le diélectrique de grille, la couche isolante ultra-mince qui contrôle le flux de courant dans un transistor.

Pour les puces avancées, le PECVD est également utilisé pour déposer des diélectriques à faible constante k (low-k). Ce sont des matériaux spécialisés avec une constante diélectrique inférieure au SiO₂ traditionnel, ce qui réduit la capacité parasite entre les fils, permettant des vitesses de commutation plus rapides et une consommation d'énergie réduite.

Comprendre les compromis

Bien qu'indispensable, le PECVD n'est pas une solution parfaite pour tous les scénarios. Comprendre ses limites est essentiel pour apprécier son rôle.

Vitesse par rapport à l'uniformité

Le PECVD offre des vitesses de dépôt très rapides, ce qui est un avantage majeur pour le débit de la fabrication en grand volume.

Cependant, atteindre les vitesses les plus élevées peut parfois se faire au détriment de l'uniformité du film, où l'épaisseur de la couche déposée varie légèrement sur la tranche. Les ingénieurs de procédé doivent soigneusement ajuster les paramètres pour équilibrer ce compromis.

Revêtement conforme

La conformité fait référence à la capacité d'un film à recouvrir uniformément le fond et les parois latérales de tranchées et de structures tridimensionnelles complexes.

Bien que le PECVD offre une bonne couverture conforme, elle est généralement moins parfaite que les films déposés par des méthodes à plus haute température comme le CVD sous basse pression (LPCVD). Pour les structures nécessitant une conformité quasi parfaite, d'autres méthodes peuvent être choisies.

Au-delà des puces logiques grand public

La polyvalence du PECVD étend son utilisation à un large éventail d'autres dispositifs semi-conducteurs qui sont critiques pour l'écosystème électronique moderne.

Optoélectronique : LED et cellules solaires

Le PECVD est essentiel pour la fabrication de LED haute luminosité et de cellules solaires. Il est utilisé pour déposer des revêtements antireflets, des couches de passivation et des oxydes conducteurs transparents qui sont cruciaux pour gérer la lumière et extraire l'énergie efficacement.

Écrans et MEMS

Les transistors en couches minces (TFT) qui contrôlent chaque pixel des écrans LCD et OLED modernes sont souvent fabriqués à l'aide du PECVD.

C'est également un processus clé dans la fabrication des systèmes micro-électro-mécaniques (MEMS), tels que les minuscules accéléromètres trouvés dans votre smartphone, en déposant les couches structurelles et sacrificielles nécessaires pour construire ces machines microscopiques.

Faire le bon choix pour votre objectif

L'application spécifique du PECVD est toujours liée à un objectif d'ingénierie précis.

- Si votre objectif principal est la vitesse et l'efficacité énergétique dans les puces avancées : Vous utiliserez le PECVD pour déposer des films diélectriques low-k entre des interconnexions denses afin de minimiser le délai du signal.

- Si votre objectif principal est la fiabilité et la longévité du dispositif : Vous utiliserez le PECVD pour déposer une couche de passivation finale et robuste en nitrure de silicium afin de protéger la puce contre les dangers environnementaux.

- Si votre objectif principal est la fabrication à grand volume et rentable : Les taux de dépôt rapides du PECVD en font le procédé de choix pour construire la majorité des couches isolantes dans une puce standard.

- Si votre objectif principal est les dispositifs optiques ou mécaniques spécialisés : Vous tirerez parti du PECVD pour déposer des films aux propriétés optiques spécifiques dans les LED ou des couches structurelles dans les MEMS.

Comprendre ces applications révèle que le PECVD n'est pas seulement une étape, mais un pilier fondamental permettant la complexité et la fiabilité de presque tous les dispositifs semi-conducteurs modernes.

Tableau récapitulatif :

| Application | Matériaux clés | Fonction principale |

|---|---|---|

| Couches diélectriques pour l'isolation | Dioxyde de silicium (SiO₂) | Isoler les chemins conducteurs pour prévenir les courts-circuits |

| Couches de passivation pour la protection | Nitrure de silicium (Si₃N₄) | Protéger les puces contre l'humidité, les ions et les dommages physiques |

| Diélectriques de grille et matériaux low-k | Diélectriques low-k | Réduire la capacité pour des puces plus rapides et moins gourmandes en énergie |

| Optoélectronique et MEMS | Divers (ex. : revêtements antireflets) | Permettre les LED, les cellules solaires, les écrans et les capteurs |

Libérez tout le potentiel du PECVD pour vos projets semi-conducteurs avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD, adaptées pour répondre aux besoins uniques des laboratoires de semi-conducteurs, des développeurs de MEMS et des chercheurs en optoélectronique. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos objectifs expérimentaux, améliorant la fiabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire