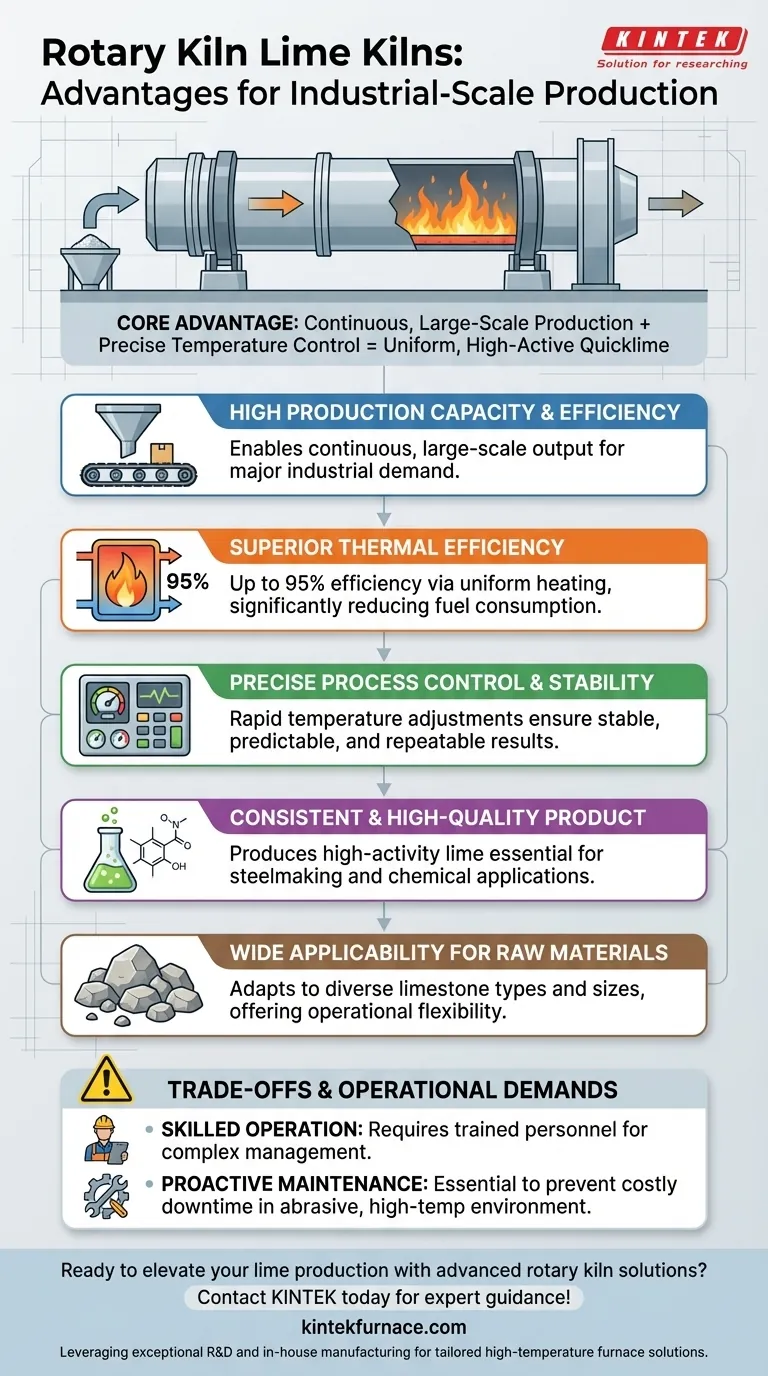

Pour la production de chaux à l'échelle industrielle, les fours rotatifs offrent une combinaison puissante de grande capacité, d'efficacité thermique supérieure et de contrôle précis des processus. Ces avantages se traduisent par un produit final constant et de haute qualité, adapté aux applications exigeantes de la sidérurgie, de la construction et de la fabrication chimique.

L'avantage principal d'un four rotatif est sa capacité à prendre en charge une production continue et à grande échelle avec un contrôle exceptionnel de la température. Cela se traduit directement par une chaux vive très uniforme et active, mais au prix d'une complexité opérationnelle plus élevée.

Les avantages clés de la technologie des fours rotatifs

Un four rotatif calcine le calcaire en chaux vive par un processus continu et à haute température. Comprendre les avantages clés de cette conception est crucial pour évaluer son adéquation à vos objectifs de production spécifiques.

Capacité de production et efficacité élevées

Les fours rotatifs sont conçus pour un fonctionnement continu et à haut volume. Leur capacité à traiter de grandes quantités de matière première en cycles courts en fait la norme pour les grandes applications industrielles.

Ce rendement élevé est un avantage économique significatif pour les producteurs qui doivent répondre à une demande du marché substantielle et constante.

Efficacité thermique supérieure

Les fours rotatifs modernes atteignent une efficacité thermique extrêmement élevée, certaines conceptions atteignant jusqu'à 95 %. Le mouvement de rotation du four fait culbuter le matériau, assurant une exposition uniforme à la chaleur.

Ce chauffage uniforme minimise le gaspillage d'énergie et réduit la consommation de carburant par tonne de produit, rendant l'opération plus économique et écologiquement durable par rapport aux types de fours moins avancés.

Contrôle précis et stabilité du processus

La conception d'un four rotatif permet une très forte contrôlabilité du processus de calcination. Les opérateurs peuvent effectuer des ajustements de température rapides et précis pour répondre à des exigences de processus strictes.

Ce niveau de contrôle assure la stabilité du processus, empêchant les matériaux sous-cuits ou surcuits et conduisant à des résultats prévisibles et reproductibles.

Produit constant et de haute qualité

Le résultat direct d'un contrôle précis de la température et d'un chauffage uniforme est un produit stable et de haute qualité. Les fours rotatifs produisent constamment de la chaux vive à haute activité.

La chaux à haute activité est essentielle pour les applications où la réactivité et la pureté chimique sont critiques, comme dans le fondant pour la fabrication de l'acier ou certains processus de synthèse chimique.

Large applicabilité aux matières premières

Les fours rotatifs démontrent une forte adaptabilité à une grande variété de types et de tailles de calcaire. Cette flexibilité est un avantage opérationnel clé, car elle permet à une usine de s'approvisionner en matières premières auprès de différentes carrières sans compromettre le processus de production.

Comprendre les compromis et les exigences opérationnelles

Bien que les avantages soient significatifs, un four rotatif est une pièce complexe de machinerie industrielle qui comporte des exigences et des défis spécifiques.

L'exigence d'une exploitation qualifiée

La complexité opérationnelle d'un four rotatif est son principal inconvénient. Il nécessite un personnel technique qualifié pour gérer le processus, effectuer des inspections régulières et interpréter les données de contrôle.

Les entreprises doivent investir dans des programmes robustes de formation technique et de gestion de la maintenance pour assurer une exploitation sûre et efficace et améliorer la stabilité des équipements.

Maintenance et potentiel d'arrêt

Une mauvaise utilisation ou une maintenance tardive peut entraîner des défaillances de l'équipement et des accidents de production coûteux. L'environnement à haute température et abrasif à l'intérieur du four exerce une contrainte importante sur ses composants.

Une stratégie de maintenance proactive n'est pas facultative ; elle est essentielle pour atteindre une longue durée de vie et minimiser les temps d'arrêt imprévus.

Faire le bon choix pour votre objectif

Le choix d'une technologie de four est une décision stratégique qui doit s'aligner sur votre échelle de production, vos objectifs de qualité et vos capacités opérationnelles.

- Si votre objectif principal est une production continue à grande échelle : La grande capacité et l'efficacité d'un four rotatif en font le choix définitif pour la production industrielle.

- Si votre objectif principal est d'atteindre la plus haute qualité et constance de produit : Le contrôle précis du processus d'un four rotatif garantit que vous pouvez produire la chaux stable et à haute activité requise pour les applications spécialisées.

- Si votre objectif principal est de minimiser la complexité opérationnelle et l'investissement initial : Vous devrez peut-être évaluer des types de fours plus petits ou moins complexes, car un four rotatif exige des capitaux importants et une expertise technique spécialisée.

En fin de compte, choisir un four rotatif est un investissement dans une production à grand volume et de haute qualité qui exige un engagement parallèle envers l'excellence opérationnelle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Capacité de production élevée | Permet une production continue et à grande échelle pour la demande industrielle |

| Efficacité thermique supérieure | Réduit la consommation de carburant avec jusqu'à 95% d'efficacité, réduisant les coûts |

| Contrôle précis du processus | Assure des ajustements de température stables pour des résultats reproductibles |

| Qualité de produit constante | Produit de la chaux à haute activité idéale pour la sidérurgie et les produits chimiques |

| Large applicabilité des matières premières | S'adapte à divers types et tailles de calcaire pour plus de flexibilité |

Prêt à élever votre production de chaux avec des solutions de fours rotatifs avancées ? Contactez KINTEK dès aujourd'hui pour des conseils d'experts ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à diverses industries des solutions de fours à haute température sur mesure. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins de production uniques, assurant une efficacité, une qualité et une fiabilité accrues pour vos opérations.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct