Essentiellement, un système PECVD pour plaquettes de 100 mm est un outil de dépôt très polyvalent défini par sa flexibilité de processus et son contrôle précis des propriétés du film. Les caractéristiques clés comprennent une chambre à vide avec des électrodes chauffées, un système d'alimentation en gaz multi-lignes avec des contrôleurs de débit massique, et une génération de plasma par radiofréquence (RF), permettant la croissance de films de qualité à des températures bien inférieures aux méthodes conventionnelles.

Bien que les modèles spécifiques varient, l'équipement PECVD de cette catégorie est fondamentalement une plateforme polyvalente de recherche et développement. Sa principale valeur réside dans sa capacité à déposer des films sur une grande variété de matériaux, une flexibilité qui est souvent prioritaire par rapport à l'extrême pureté requise pour la fabrication de semi-conducteurs de pointe.

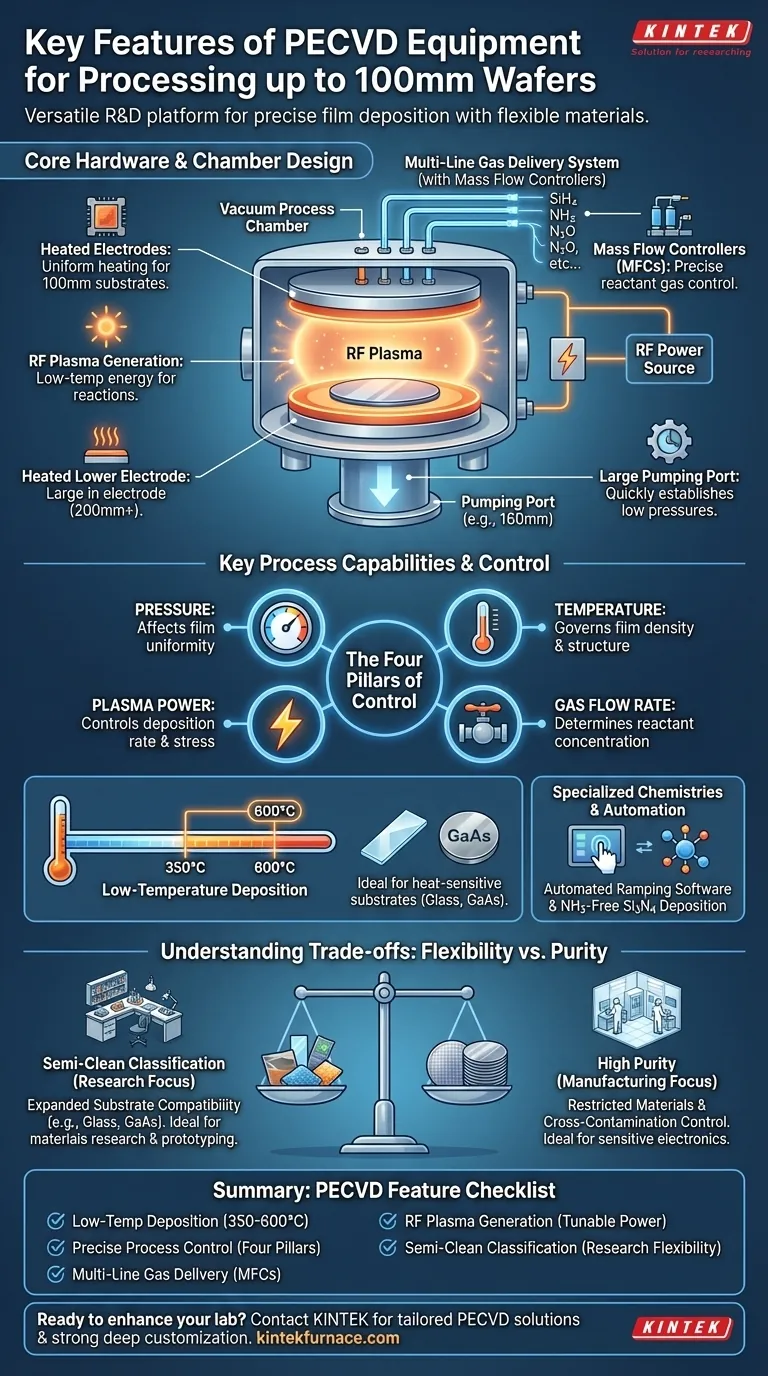

Matériel de base et conception de la chambre

La construction physique d'un système PECVD est conçue pour un contrôle précis et reproductible de l'environnement de dépôt.

La chambre de processus et les électrodes

Un système typique est construit autour d'une chambre de processus sous vide. Elle comporte une électrode supérieure chauffée et une électrode inférieure, qui maintient la plaquette et est souvent d'un diamètre supérieur à 200 mm pour assurer un chauffage uniforme pour un substrat de 100 mm. Un grand orifice de pompage, tel qu'un orifice de 160 mm, est essentiel pour établir et maintenir rapidement les basses pressions requises pour le processus.

Système d'alimentation en gaz

Le contrôle précis des gaz réactifs est non négociable. Ces systèmes disposent d'un boîtier de gaz sophistiqué, comportant souvent une douzaine de lignes de gaz ou plus. Chaque ligne est régie par un contrôleur de débit massique (MFC), qui garantit que la quantité exacte de chaque gaz précurseur pénètre dans la chambre, permettant une chimie de film reproductible et ajustable.

Génération et contrôle du plasma

Le système utilise une source d'alimentation par radiofréquence (RF) pour enflammer les gaz précurseurs en un plasma. Ce plasma fournit l'énergie nécessaire aux réactions chimiques, c'est pourquoi le processus peut fonctionner à basse température. La capacité de contrôler la puissance RF est l'un des principaux leviers pour ajuster les propriétés du film telles que la densité et la contrainte.

Capacités et contrôle des processus clés

Les caractéristiques matérielles permettent un large éventail de capacités de processus. Maîtriser l'outil signifie comprendre comment manipuler ses paramètres principaux.

Les quatre piliers du contrôle PECVD

La qualité du film est déterminée par l'interaction de quatre paramètres critiques :

- Pression : Affecte le libre parcours moyen des espèces réactives et influence l'uniformité du film.

- Température : Régit la mobilité de surface des atomes, impactant la densité et la structure du film.

- Débit de gaz : Détermine la concentration des réactifs disponibles pour la réaction de dépôt.

- Puissance du plasma : Contrôle l'énergie de la réaction, affectant le taux de dépôt et la contrainte du film.

Dépôt à basse température

L'avantage déterminant du PECVD est sa capacité à déposer des films de haute qualité à basse température, généralement entre 350 °C et 600 °C. Cela permet de revêtir des substrats qui ne peuvent pas supporter les températures élevées du dépôt chimique en phase vapeur (CVD) conventionnel, tels que le verre ou certains semi-conducteurs composés.

Chimies de films spécialisées

Le matériel est souvent conçu pour faciliter des chimies spécifiques et avancées. Par exemple, certains systèmes sont construits pour permettre le dépôt de nitrure de silicium (Si3N4) sans ammoniac (sans NH3). Ce processus est spécifiquement conçu pour diminuer la teneur en hydrogène (H2) dans le film final, améliorant ses propriétés électriques et mécaniques.

Interface utilisateur et automatisation

Les systèmes modernes intègrent ces contrôles dans une interface unique, souvent un écran tactile. Ils comprennent généralement un logiciel de rampe de paramètres, qui permet à l'utilisateur de programmer des changements graduels de température, de pression ou de débit de gaz pendant une exécution. Cette automatisation est cruciale pour la cohérence du processus et le dépôt de couches de films complexes.

Comprendre les compromis : Flexibilité vs Pureté

La classification d'un outil révèle son application prévue et ses limitations inhérentes.

La classification « semi-propre »

Les outils PECVD pour les plaquettes de 100 mm sont souvent désignés comme « semi-propres ». Cela signifie une politique plus souple concernant les types de matériaux et de substrats autorisés dans la chambre par rapport aux outils utilisés pour la fabrication de silicium vierge.

Compatibilité étendue des substrats

Ce statut semi-propre est un avantage majeur pour les environnements de recherche. Il permet à l'outil de traiter une gamme diversifiée de substrats au-delà du silicium standard, y compris les plaquettes de verre, les lames de verre et l'Arséniure de Gallium (GaAs), sans violer les protocoles de l'outil.

Quand utiliser un outil plus restrictif

En revanche, les outils conçus pour des plaquettes plus grandes (par exemple, 150 mm et plus) sont souvent beaucoup plus restrictifs. Ces systèmes sont généralement réservés aux processus où la contamination croisée est un point de défaillance critique, comme la fabrication de dispositifs électroniques sensibles. La flexibilité de l'outil de 100 mm se fait au prix d'une contamination par traces potentielle.

Faire le bon choix pour votre objectif

La sélection de l'outil approprié dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche sur les matériaux ou le prototypage : La flexibilité du substrat et la politique matérielle assouplie d'un système PECVD semi-propre de 100 mm en font un choix idéal.

- Si votre objectif principal est le dépôt de films de haute pureté pour l'électronique sensible : Un outil « propre » plus restrictif, dédié à un ensemble limité de matériaux, est nécessaire pour éviter la contamination croisée nuisible aux performances.

- Si votre objectif principal est le développement de processus : Le contrôle précis, piloté par logiciel, du débit de gaz, de la puissance et de la température fait de cette classe d'outils une excellente plateforme pour optimiser les propriétés du film.

En fin de compte, la connaissance de ces caractéristiques vous permet de choisir non seulement une machine, mais la bonne capacité pour votre objectif spécifique en science des matériaux ou en fabrication.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Dépôt à basse température | Fonctionne entre 350°C et 600°C, idéal pour les substrats sensibles à la chaleur comme le verre et le GaAs. |

| Contrôle précis du processus | Gère la pression, la température, le débit de gaz et la puissance du plasma pour des propriétés de film ajustables. |

| Alimentation en gaz multi-lignes | Utilise des contrôleurs de débit massique pour une manipulation précise des gaz réactifs et une chimie reproductible. |

| Génération de plasma RF | Permet une croissance de film économe en énergie avec une puissance ajustable pour le contrôle de la densité et de la contrainte. |

| Classification Semi-Propre | Permet le traitement de matériaux diversifiés, soutenant la flexibilité de la recherche par rapport à la haute pureté. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour la recherche sur les matériaux, le prototypage ou le développement de processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements PECVD peuvent optimiser vos processus de dépôt de films et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces