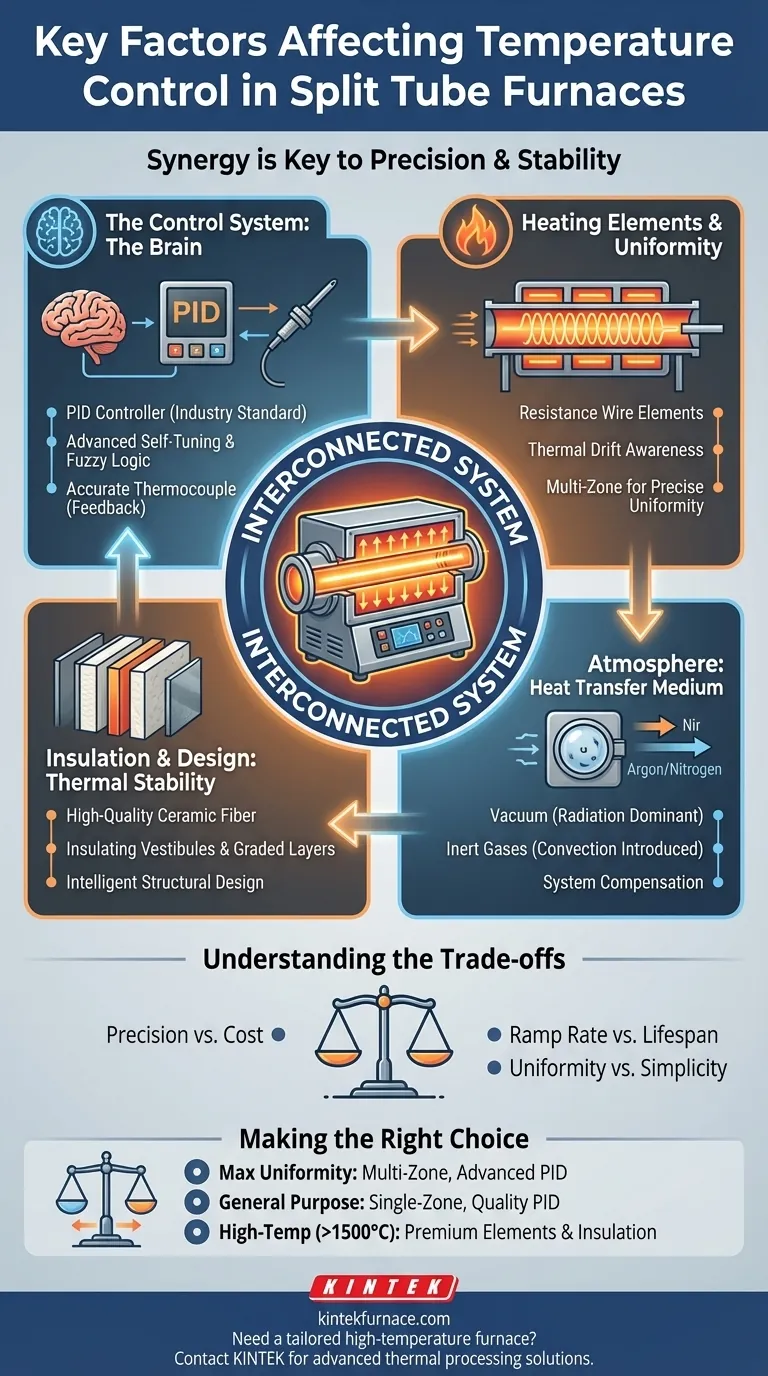

Obtenir un contrôle précis de la température dans un four tubulaire fendu ne dépend pas d'un seul composant, mais de la synergie entre ses systèmes centraux. Les facteurs les plus critiques sont la sophistication du système de contrôle de la température (comme le PID), le type et l'état des éléments chauffants, la qualité de l'isolation thermique et la conception physique du four, y compris les capacités multi-zones.

La précision et la stabilité de votre four sont le résultat direct de la manière dont son système de contrôle, ses éléments chauffants et son isolation fonctionnent ensemble. Comprendre cela comme un système interconnecté est la clé pour obtenir un traitement thermique constant et reproductible pour toute application.

Le système de contrôle : Le cerveau de l'opération

Le contrôleur de température est le composant actif responsable de l'exécution de votre profil de chauffage souhaité. Son intelligence et sa réactivité sont primordiales pour la précision.

Contrôleurs PID : La norme de l'industrie

Un contrôleur Proportionnel-Intégral-Dérivé (PID) est la base du contrôle moderne des fours. Il mesure en continu la température de la chambre via un thermocouple et ajuste intelligemment la puissance envoyée aux éléments chauffants pour minimiser la différence entre le point de consigne et la température réelle.

Régulation avancée et auto-ajustement

Des systèmes plus avancés intègrent la logique floue et les technologies d'auto-ajustement. Ces fonctionnalités permettent au four d'"apprendre" ses propres caractéristiques thermiques, optimisant automatiquement les paramètres PID pour éviter les dépassements de température et améliorer la stabilité pendant les montées et les paliers.

Le rôle du thermocouple

Le contrôleur n'est aussi bon que les informations qu'il reçoit. Un thermocouple agit comme le nerf du four, fournissant la rétroaction de température en temps réel. Toute dérive ou imprécision du thermocouple entraînera une erreur directe dans la température de la chambre, même avec un contrôleur parfait.

Éléments chauffants et uniformité

Les éléments chauffants sont la source d'énergie thermique. Leur conception et leur configuration influencent directement la stabilité et la distribution de la température.

Type d'élément et dérive thermique

La plupart des fours tubulaires fendus utilisent des éléments chauffants à fil résistif. Au fil du temps et avec des cycles thermiques répétés, ces éléments peuvent subir une dérive thermique, où leur résistance électrique change. Cela peut entraîner un chauffage différent du four au cours de sa durée de vie, nécessitant un réétalonnage.

Conceptions multi-zones pour une uniformité précise

Pour les applications exigeant le plus haut niveau d'uniformité, les fours multi-zones sont la solution. Ces modèles divisent la chambre de chauffage en plusieurs sections, chacune avec ses propres éléments chauffants et thermocouple de contrôle. Cela permet au système de gérer indépendamment les températures le long du tube, corrigeant les pertes de chaleur naturelles aux extrémités et créant une zone chaude plus grande et plus uniforme.

Isolation et conception : Préserver la stabilité thermique

La capacité d'un four à maintenir une température stable dépend fortement de sa capacité à empêcher la chaleur de s'échapper. C'est le rôle principal de l'isolation et de la conception structurelle intelligente.

L'importance d'une isolation de haute qualité

Des couches d'isolation en fibre céramique de haute pureté sont utilisées pour tapisser la chambre du four. Ce matériau minimise les pertes de chaleur, ce qui non seulement améliore l'efficacité énergétique, mais facilite également le maintien d'une température stable par le contrôleur en réduisant l'influence de l'environnement ambiant.

Conception structurelle : Vestibules et couches graduées

Les fours bien conçus intègrent des vestibules isolants à chaque extrémité du tube de traitement. Ceux-ci agissent comme des tampons thermiques, réduisant considérablement les pertes de chaleur des ouvertures. L'utilisation de couches d'isolation graduées – avec différents types d'isolation optimisés pour différentes plages de température – améliore encore l'efficacité thermique, en particulier dans les modèles à haute température.

L'impact de l'atmosphère

L'atmosphère à l'intérieur du tube de traitement affecte le transfert de chaleur. Un environnement sous vide élimine la convection, ce qui signifie que la chaleur est transférée principalement par rayonnement. Inversement, une atmosphère d'argon ou d'azote introduit la convection. Le système de contrôle doit être capable de compenser ces différents modes de transfert de chaleur pour maintenir la stabilité.

Comprendre les compromis

Le choix ou l'utilisation d'un four implique d'équilibrer des priorités concurrentes. Être conscient de ces compromis est crucial pour prendre des décisions éclairées.

Précision du contrôle vs Coût

Un four multi-zones avec un contrôleur PID auto-réglable offre une uniformité et une précision supérieures. Cependant, cette complexité entraîne un coût nettement plus élevé qu'un four mono-zone standard.

Vitesse de montée en température vs Durée de vie de l'élément

Des vitesses de montée en température agressives (chauffage très rapide) exercent un stress important sur les éléments chauffants. Bien que parfois nécessaire, un chauffage rapide fréquent peut raccourcir la durée de vie opérationnelle des éléments et accélérer la dérive thermique.

Uniformité vs Simplicité

Un four mono-zone est simple à utiliser et à entretenir. Cependant, il aura intrinsèquement une zone chaude uniforme plus courte qu'un four multi-zones, qui peut compenser activement les pertes de chaleur aux extrémités du tube.

Faire le bon choix pour votre processus

Votre application spécifique détermine quels facteurs sont les plus importants. Utilisez votre objectif principal pour guider votre attention.

- Si votre objectif principal est une uniformité maximale pour les matériaux sensibles : Priorisez un four multi-zones avec un contrôleur PID avancé et auto-réglable pour créer la zone chaude la plus grande et la plus stable.

- Si votre objectif principal est un chauffage polyvalent à petit budget : Un four mono-zone avec un contrôleur PID de qualité et une isolation robuste en fibre céramique est un choix fiable et efficace.

- Si votre objectif principal est le traitement à haute température (>1500°C) : Portez une attention particulière au matériau de l'élément chauffant et à la qualité de l'isolation graduée et des vestibules d'extrémité, car la gestion des pertes de chaleur est le défi dominant.

En comprenant ces facteurs comme un système intégré, vous pouvez vous assurer que votre four fournit les résultats précis et reproductibles que votre travail exige.

Tableau récapitulatif :

| Facteur | Composants Clés | Impact sur le Contrôle de la Température |

|---|---|---|

| Système de contrôle | Contrôleurs PID, thermocouples, auto-ajustement | Assure la précision et la stabilité pendant les profils de chauffage |

| Éléments Chauffants | Fils résistifs, conceptions multi-zones | Affecte l'uniformité thermique et la dérive au fil du temps |

| Isolation & Conception | Fibre céramique, vestibules, couches graduées | Réduit les pertes de chaleur et maintient la stabilité thermique |

| Atmosphère | Vide, argon, azote | Modifie les modes de transfert de chaleur, nécessitant une compensation du système |

Besoin d'un four haute température adapté aux besoins uniques de votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un contrôle précis de la température et une uniformité pour vos expériences. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement thermique avec un équipement fiable et efficace !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie